Содержание

Введение

1.Аналитическая часть

1.1 Общая характеристика предприятия

1.2 Характеристика подвижного состава автопарка

1.3 Метод организации техобслуживания и текущего ремонта

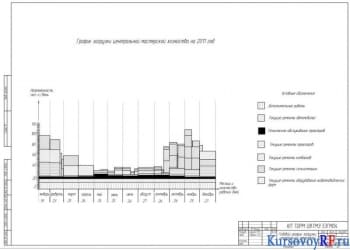

1.4 Анализ технико-экономических показателей функционирования предприятия

1.5 Перспективы развития предприятия

1.6 Технологические функции шиномонтажного участка

1.7 Производственный персонал шиномонтажного участка

1.8 Анализ безопасности условий труда

1.9 Выводы и предложения

2.Расчетно-технологическая часть

2.1 Расчёт производственной программы

2.2 Корректирование нормативных данных

2.3 Расчёт годовых объёмов работ по ТО, ЕО и ТР

2.4 Расчёт трудоёмкости работ на проектируемом участке

2.5 Определение необходимого числа производственного персонала

2.6 Предлагаемый технологический процесс

2.7 Подбор оборудования

2.8 Расчёт площади участка

3.Энергитичесская часть

3.1 Отопление производственного корпуса

3.2 Определение расхода воды на нужды производства

3.3 Определение расхода электроэнергии

4.Конструкторская часть

4.1 Описание и схема работы проектируемого приспособления

4.2 Расчёт основной детали на прочность

5.Требования безопасности труда и противопожарная профилактика

5.1 Безопасность труда при шиномонтажных работах, охрана труда на АТП

5.2 Экология

5.3 НОТ на разрабатываемом участке

5.4 Определение освещённости

5.5 Расчет вентиляции

6.Экономичесская часть

6.1 Расчёт трудозатрат на производственную программу

6.2 Расчёт баланса рабочего времени

6.3 Расчёт накладных расходов по производственному участку

Заключение

Список используемой литературы

Состав чертежей

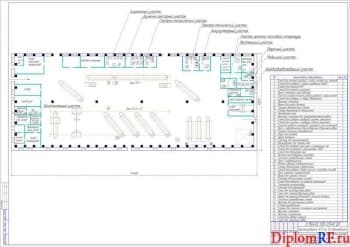

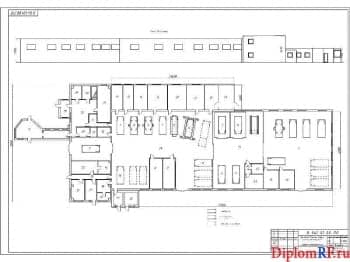

- Чертёж планировочный ремонтно-механических мастерских В/Ч 21686 А1

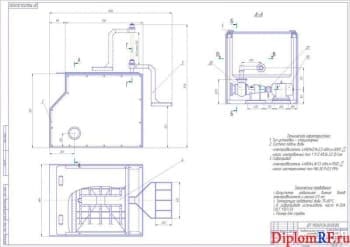

- План шиномонтажного участка А1

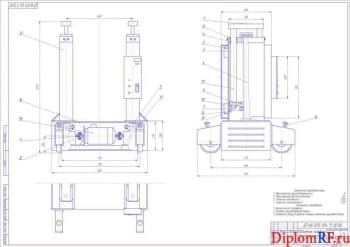

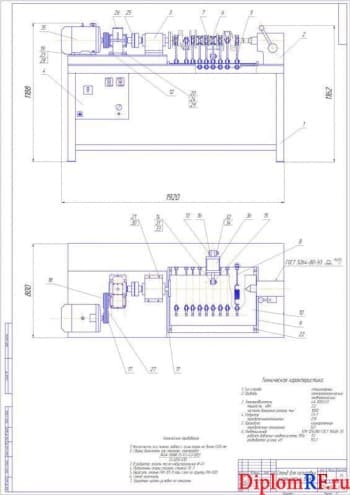

- Чертёж сборочный съёмника А1

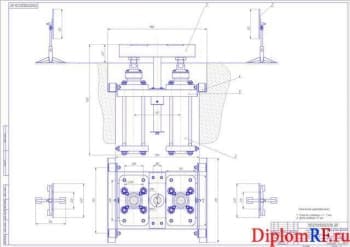

- Деталировка конструкции (винт, упор, болт, стержень, гайка) А1

- Направляющая в сборе А3

Описание

В представленном дипломном проекте рассмотрено совершенствование организации ремонта автомобилей на примере автотранспортного предприятия В/Ч 21686. Представлена общая характеристика предприятия. Приложена таблица подвижного состава автопарка. Рассмотрена существующая организация техобслуживания и текущего ремонта на предприятии. Выполнен анализ технико-экономических показателей функционирования предприятия с 2009 года по 2010 год. Рассмотрена возможность реконструкции некоторых участков предприятия в перспективе развития. Выполнено описание технологических функций шиномонтажного участка. Представлены схемы технологической оснащённости и существующей организации технологического процесса шиномонтажного участка. Составлена таблица перечня производственного персонала участка. Выполнен анализ состояния техники безопасности на предприятии.

В расчётно-технологической части произведён расчёт производственной программы с корректировкой нормативных данных. Выполнен расчёт годовых объёмов работ по ТО, ЕО и ТР. Рассчитана трудоёмкость работ на проектируемом участке. Определено необходимое количество производственного персонала. Выполнено описание предлагаемого технологического процесса. Представлена таблица подбора оборудования. Рассчитана площадь шиномонтажного участка. В графической части представлены планировочные чертежи ремонтно-механических мастерских В/Ч 21686 и шиномонтажного участка.

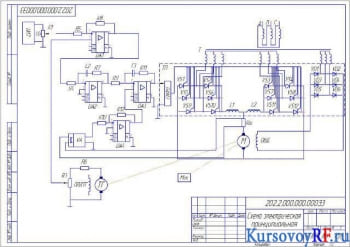

В энергетической части выполнен расчёт отопления производственного корпуса с определением количества нагревательных приборов. Рассчитан расход воды на нужды производства. Определён расход электроэнергии с составлением таблицы потребителей электроэнергии.

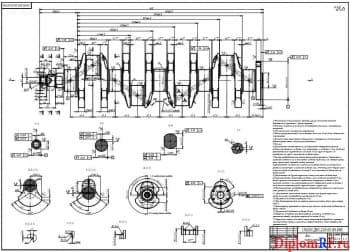

В конструкторской части выполнено описание и рассмотрен принцип работы проектируемого приспособления – съёмника для выпрессовки подшипников из гнезда. Выполнен прочностной расчёт конструкции. В графической части представлены сборочный чертёж съёмника и рабочие чертежи деталей.

В разделе охраны труда и противопожарных мероприятий рассмотрены безопасность труда при шиномонтажных работах, охрана труда и пожарная безопасность на АТП. Рассмотрены экологические требования для снижения вредного воздействия АТП на окружающую среду. Выполнено описание научной организации труда на разрабатываемом участке. Произведён расчёт естественного и искусственного освещения шиномонтажного участка. Выполнен расчёт вентиляции.

В экономической части рассчитаны трудозатраты на производственную программу, баланс рабочего времени для планирования численности работников. Выполнен расчёт накладных расходов по производственному участку с представлением сметы. Представлена таблица калькуляции себестоимости. Определена экономическая эффективность проекта с представлением таблицы технико-экономических показателей.