Пояснительная записка (в программе Word): 126 страниц, 17 рис., 38 таблиц, 14 литературных источников

Дополнительные материалы: задание на диплом на 3 листах, реферат на 1 листе

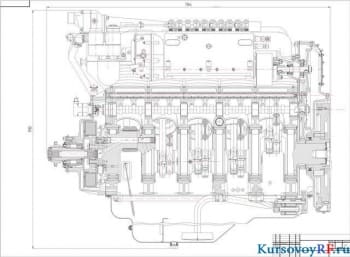

Чертежи (в программе): Компас 3D v и AvtoCAD, 9 листов

ВУЗ: ГрГУ

Спецификация - 5 листов

Описание

В проекте выполнена разработка комплексного АТП на 250 автобусов с зоной текущего ремонта и кузнечно-рессорным участком.

Приведено технико-экономическое обоснование исходных данных на проектирование. В проекте предложены три марки автобусов: МАЗ-105, МАЗ-107 и МАЗ-256 с описанием параметров.

Выполнен технологический расчет автотранспортного предприятия. Проведено корректирование нормативов периодичности технического обслуживания (ТО) и трудоемкости ТО, текущего ремонта (ТР). Рассчитана производственная программа по техническому обслуживанию с вычислением значений:

|

№ |

Наименование |

Значение |

|

1 |

ЕОс |

56863 чел×ч |

|

2 |

ЕОт |

1215 чел×ч |

|

3 |

ТО-1 |

9828 чел×ч |

|

4 |

ТО-2 |

9669 чел×ч |

|

5 |

ТР |

69114 чел×ч |

- Суммарный годовой объем работ по видам ТО и ТР по всему АТП составляет 146689 чел×ч, вспомогательных работ 38139 чел×ч.

- Сделано определение численности работающих и их распределение по производственным подразделениям. Численность производственных рабочих равна 84 чел, вспомогательных 21 чел, персонала управления 19 чел, не относящегося к аппарату управления 16 чел. Общая численность работающих на предприятии равна 475 чел.

- Произведен расчет количества постов и поточных линий. Принято: ЕОс 15 шт, ЕОт 8 шт, ТР 10 шт, ожидания 7 шт, КПП 1 шт.

- Приведен расчет площадей помещений: производственных 373 м2, складских 10743 м2, хранения автомобилей 13617 м2, бытовых и административных помещений 1710 м2.

- Описана организация и управление производством технического обслуживания и текущего ремонта подвижного состава на предприятии.

Выполнено проектирование производственного корпуса.

В проекте принято решение использовать двухтипную сетку колонн для строительства. Краевые колонны имеют размеры 9 х 12 м, а центральные колонны - 12 х 2 м. Высота помещений составляет 6 м. Посты ТО-1, ТО-2 и диагностирования находятся в отдельном изолированном помещении, отделенном от зоны ТР. Посты ТО и Д спроектированы проездными. Для проведения работ по ТО и ТР используются различные напольные механизированные устройства, такие как гидравлические и электрические подъемники, передвижные стойки, канавные подъемники и подвесные кран-балки. Расстановка постов ТР выполнена по косоугольной схеме. Аккумуляторный участок состоит из четырех помещений: одно предназначено для ремонта аккумуляторных батарей, другое - для зарядки аккумуляторных батарей, третье - для размещения зарядного оборудования, а четвертое - для хранения кислоты и приготовления электролита. В зоне ТР предусмотрены участки: шиномонтажно-вулканизационный, ремонт приборов системы питания, слесарно-механический, кузнечно-рессорный, обойный, склад материалов и инструментально-раздаточная кладовая, агрегатный участок рядом со складом двигателей, агрегатов и узлов и другие. Жестяницко-арматурный участок совмещен с постом ТР для жестяницких работ. Он оснащен универсальным подкатным 6-ти стоечным подъемником RGE, способным поднимать до 45 тонн. Сварочно-медницкий участок также объединен с постом ТР для сварочных работ. В одном помещении объединены окрасочные посты. В зоне ТО находится пост диагностики, оснащенный осмотровой канавой. Все посты ТО-2 оборудованы осмотровыми канавами с канавными подъемниками П-114. Агрегатный участок и склад агрегатов оснащены общей подвесной кран-балкой грузоподъемностью 3,2 тонны.

Сделано проектирование генерального плана АП.

Общая площадь участка равна 5,4 га. Расположение зданий выполнено в соответствии с функциональной схемой и графиком производственного процесса ТО и ТР автобусов. Для въезда на территорию предусмотрены ворота, перед которыми расположена накопительная площадка. Перед выездом с АТП расположены два заправочных поста. На территории выполнено озеленение, предусмотрены площадки для отдыха.

Проведено проектирование производственных подразделений.

В ходе разработки компоновочного решения зоны текущего ремонта принято оборудование: универсальный подкатной подъемник, кран-балка, верстак, тиски, шлифмашинка, пневматическая маслораздаточная установка, домкрат, гайковерт, продувочный пистолет и прочее.

На АТП принят индивидуальный метод ремонта агрегатов, при котором агрегаты не обезличиваются. Организация производства в зоне ТР основана на методе универсальных постов.

При компоновке кузнечно-рессорного участка выбрано оборудование: кузнечный горн, молот, стенд, вертикально-сверлильный станок, наковальня, обдирочно-шлифовальный станок и прочее.

Разработаны требования охраны труда и техники безопасности в разрабатываемых производственных подразделениях.

Проведена технико-экономическая оценка проекта АП путем сравнения его технико-экономических показателей (ТЭП) с нормативными (эталонными) показателями. Полученные показатели работы проектируемого АТП не превышают приведенных эталонных.

Выполнена разработка и описание технологического процесса крепежных, регулировочных и контрольных работ ТО-2 по колесам и шинам автобуса МАЗ-105. Составлена технологическая карта с перечнем выполняемых работ, количеством точек обслуживания, трудоемкостью, применяемым оборудованием и техническими требованиями. Общая трудоемкость составляет 839 чел×ч, исполнители – 2 чел.

Рассчитан уровень и степень механизации технологического процесса на выполнение ТО-2 колес и шин автобуса МАЗ-105: 13,8 % и 26 %.

Разработан комплект узлов технологического оборудования.

При выполнении работ по техническому обслуживанию и ремонту подъем автомобилей и автобусов осуществляется посредством передвижного подъемника. Его конструкция включает шесть стоек, оснащенных электромеханическим приводом, кареткой с упором, грузовым винтом, рабочей и страхующей гайкой, конечными выключателями верхнего и нижнего положения кареток. Аппаратный шкаф установлен на первой стойке. На остальных стойках выполнена установка постов управления.

При включении автоматический выключатель осуществляет подачу напряжения на электрооборудование подъемника. При этом включается лампочка "Сеть". В момент нажатия на кнопку "Вверх" для управления всеми стойками выполняется включение двигателей всех стоек, происходит вращение грузовых винтов, за счет чего перемещаются рабочая и страхующие гайки, а через них каретки. Процесс перемещения выполняется до тех пор, пока кнопка нажата или сработает один из конечных выключателей верхнего положения. Аналогичный процесс происходит при нажатии на кнопку "Вниз". Управление двигателями стоек раздельно производится с помощью кнопок "Вверх", "Вниз" для управления первой стойкой и постов управления на остальных стойках.

Описана последовательность выполнения работ.

Выполнено проектирование и расчет силовых механизмов и привода разрабатываемого узла.

Определены значения: номинальный вес поднимаемого груза 274400 Н, расчетная сила 301840 Н, осевая нагрузка 50307 Н. Вычислена мощность электродвигателя, равная 2053 кВт. Принят электродвигатель 4АМ100L6У3. Рассчитан КПД передачи винт-гайка 0,28, фактическая скорость подъема 0,0079 м/с.

Произведен расчет наиболее нагруженных элементов конструкции на прочность с определением коэффициента запаса устойчивости, равного 4,96.

Приведены правила эксплуатации, техническое обслуживание и техника безопасности при работе на данном оборудовании.

Разработана охрана труда и окружающей среды.

Выполнен расчет технико-экономических показателей кузнечно-рессорного участка. Рассчитана чистая прибыль 10118281 руб, рентабельность 5,1 %, срок окупаемости проекта 20 лет.

В ходе работы спроектирован комплексное автотранспортное предприятия на 250 автобусов с разработкой зоны ТР и кузнечно-рессорного участка.