Пояснительная записка (в программе Word): 112 страниц, 9 рис., 27 таблиц, 53 литературных источников

Дополнительные материалы: нет

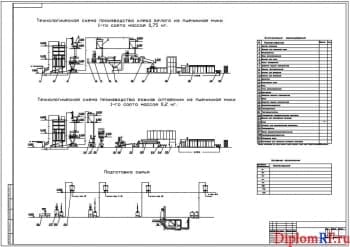

Чертежи (в программе): Компас 3D v и AvtoCAD, 14 листов

ВУЗ: ЭТИСГТУ

Спецификация - 6 листов

Описание

В проекте разработана технология производства полиэтилена и изготовления крышки для банок (крышка лёгкая).

Составлен технологический раздел.

Проведен информационный анализ с целью выбора технического решения.

Рассмотрены следующие промышленные способы получения полиэтилена: полимеризация при высоком давлении, при низком давлении, при давлении 3,5-4 МПа и температуре 1500С в растворе с использованием в качестве катализаторов окислов металлов переменной валентности. Методы переработки пластмасс: литье под давлением, вакуумформование, ротационное формование, экструзионный и литьевой методы раздувного формования.

Сделан выбор ассортимента вырабатываемой продукции. В проекте предлагается использовать суперконцентрат фирмы «БАРС-2», термостабилизатор для уменьшения термоокислительного процесса при пуске и остановке оборудования, концентрат «Ревтол» для восстановления свойств вторичного полиэтилена, красящий суперконцентрат для придания изделию цвета, терморегулятор для поддержания постоянной температуры пресс-формы, за счет чего изделие получается с более равномерной кристаллической структурой.

Приведена характеристика исходного сырья, вспомогательных материалов и готовой продукции. Основным сырьём для литья изделия является полиэтилен высокого давления. В качестве красителя предлагается использовать суперконцентрат «Баско». Применяется термостабилизатор марки П0014. Готовым изделием является крышка для банок лёгкая.

Выполнено описание технологического процесса. В бункер подается со склада сырье, краситель и вторичный полиэтилен. Из бункера они направляются в смеситель, где производится их смешивание в определенной пропорции. С помощью вакуум-загрузчика по воздухопроводу из смесителя материал направляется в бункер термопластавтомата, где под действием собственного веса он попадает на шнек, который расположен в материальном цилиндре. В процессе вращения шнека за счет воздействия внешнего обогрева и внутреннего трения происходит нагрев гранул, за счет чего они пластифицируются и в виде гомогенной массы поступают в пространство перед шнеком. При накоплении необходимого объема расплава шнек, выполняя поступательные движения, впрыскивает материал под заданным давлением в пресс-форму, которая закрыта механизмом запирания. Выполняется процесс выдержки изделия под повышенным и пониженным давлением для уплотнения материала. По окончании цикла изделие охлаждается методом подвода к нему воды от цеховой водопроводной сети. На предприятии применено круговое применение использованной воды. Отрыв литника происходит за счет отвода пластификатора. В момент размыкания полуформы срабатывает концевик пневмосдува или выталкивателя изделия. Готовые изделия упаковываются и отправляются на склад. К основным технологическим факторам, определяющим процесс литья, относится подготовка материала, текучее состояние термопласта в процессе литья, температура термопласта в обогревательном цилиндре, температурный режим формы, давление в форме и цилиндре.

Приведены основные параметры технологического процесса

|

№ |

Наименование |

Значение |

|

Показатели давления: |

||

|

1 |

Пластикации |

10 МПа |

|

2 |

Впрыска |

50-60 МПа |

|

3 |

Литья |

140 МПа |

|

Значения температур: |

||

|

4 |

Формы |

60 0С |

|

5 |

Сопла |

210 0С |

|

6 |

1-й, 2-й и 3-й зон |

180 0С/190 0С/200 0С |

|

Время: |

||

|

7 |

Охлаждения |

15 с |

|

8 |

Всего цикла |

40 с |

Составлена техническая характеристика основного технологического оборудования. В технологическом процессе применены: загрузочное устройство ЗГВ – 300, термопластавтомат ДЕ 3330Ф1, измельчитель пластмасс роторный ИПР – 350 М, холодильник с водяным охлаждением НС – 08WCL.

Выполнены технологические расчеты.

- В ходе материального расчета определена масса одной крышки 0,0132 кг, выход продукции 75539 крышек.

- При расчете энергетического баланса червячной машины вычислена мощность нагревателей для нагрева полимера до заданной температуры 4,98 кДж/с.

- Произведен расчет геометрических параметров и размеров шнека. Рассчитаны диаметры: шнека 3,91х10-2 м, поршня 0,175 м. Определены значения: фактическое давление литья 100,2 МПа, ход шнека 6,3х10-2 м.

- Сделан расчет профиля шнека с вычислением общего числа витков 11,2 и эффективной длины шнека 0,4704 м.

- Приведен расчет основных параметров оснастки.

- Рассчитана литниковая система с определением диаметра центрального литника на выходе 7,8 мм, длины литникового канала 80 мм. Принята сегментная форма разводящих каналов.

- Определена производительность литьевой машины в год, равной 14850 кг.

- В ходе теплоэнергетических расчетов рассчитана общая потребляемая мощность производства в год 260505,5 кВт/ч, общий расход воды в год 4100 м3. Принята 1 кара для вывоза продукции.

Выполнены патентные исследования композиций на основе полиэтилена.

Рассмотрены патенты: № 2239643 и 2286997 Полимерная композиция, 2276167 Термопластичная эластомерная композиция, 2216563 Термопластичные маркирующие композиции, 2267504 Композиция на основе полиэтилена. По результатам установлено, что введение добавок: пластифицирующих и стабилизирующих, дисперсных наполнителей обеспечивает получение изделий, обладающих улучшенными физико-механическими показателями, повышенной термостабильностью, лучшей устойчивостью к многократным температурным воздействиям в процессе эксплуатации, и приводит к улучшению экологии процесса.

Составлен раздел по безопасности проекта и проведена экологическая экспертиза. Разработана автоматизация процесса литья под давлением, обеспечивающая автоматический контроль за режимом работы агрегатов, за ведением технологического процесса.

В экономической части определены дополнительные капитальные вложения 81,5 руб, себестоимость единицы продукции по проектному варианту, которая составляет 2,5 руб. Она ниже себестоимости по базовому варианту производства на 0,43 руб. Годовая экономия от снижения себестоимости составляет 421,4 руб. Срок окупаемости дополнительных капитальных вложений 0,2 года.

Выполнен раздел "Применение ЭВМ в дипломном проектировании" с использование программы Microsoft Office Excel 2007 для технологических расчётов.

В проекте выполнена разработка технологии производства полиэтилена и технологического процесса изготовления крышки для банок (крышка лёгкая).