Пояснительная записка (в программе Word): 86 страниц, 16 рис., 11 таблиц, 22 литературных источника

Дополнительные материалы: доклад к дипломному проекту на 3 листах, отзыв на 2 листах, реферат на 1 листе, техзадание на 4 листах, расчеты в формате Excel

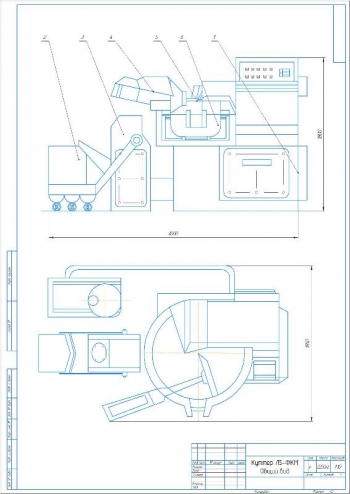

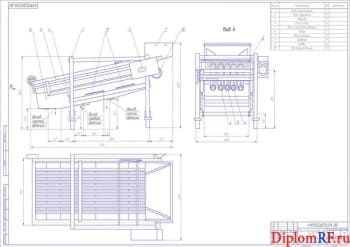

Чертежи (в программе): Компас 3D v, 8 листов

ВУЗ: Чувашский государственный университет имени И.Н. Ульянова

Спецификация - 6 листов

Описание

В проекте выполнена разработка кожухотрубного теплообменного аппарата для пастеризации молока.

Приведено описание технологического процесса тепловой обработки молока. Процесс начинается с приемки молока, в ходе которой проверяется чистота, целостность пломб, правильность наполнения. Проводится отбор проб молока для контроля бактериальной обсеменённости. Составлены требования к заготовляемому молоку и рассмотрены возможные его пороки.

Проводится учет принятого молока путем его взвешивания на весах. Затем оно подвергается очистке от механических примесей. Для этого применяются сепараторы-молокоочистители. Для полного удаления бактериальных клеток из молока применяется бактофугирование. Далее молоко сепарируется в сепараторе-сливкоотделителе, за счет чего происходит его разделение на сливки и обезжиренное молоко. Проводится нормализация молока для регулирования его химического состава. При гомогенизации происходит дробление жировых шариков путем воздействия на молоко значительных внешних усилий. Пастеризация молока выполняется для уничтожения патогенной микрофлоры, снижения общей бактериальной обсемененности, направленного изменения физико-химических свойств молока. Заключительным этапом обработки молока является его стерилизация, при которой молоко подвергается тепловой обработке при температуре выше 100 °С с выдержкой.

Выполнен анализ схемных и конструктивных решений теплообменных аппаратов для пастеризации молока, в ходе которого рассмотрены конструкции: трубчатого типа, пластинчатого типа ОГМС-1000, пароконтактный, пастеризационная ванна марки ВДП-300, электрическая пастеризационно-охладительная установка П8-ОПО-0.5М, роторного типа марки ПМР-1.5 и ПМР-2.0, змеевиковый, инфракрасный.

Сделано обоснование выбора теплообменного аппарата для решения задач пастеризации молока. По результатам проведенных исследований рассмотренных вариантов конструкций пастеризаторов принят трубчатый теплообменный аппарат. Указаны технические требования, которым должен соответствовать теплообменный аппарат.

Выполнены теплотехнические расчеты.

При выполнении теплового расчета определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Средняя температура греющего теплоносителя |

144,90 0С |

|

2 |

Скорость течения молока в пучке труб |

2,9 м/с |

|

3 |

Число трубок в одном ходу |

1 |

|

4 |

Скорость нагреваемой среды |

2,914 м/с |

|

5 |

Коэффициент теплоотдачи от стенки к нагреваемой среде |

17722,488 Вт/м2×К |

|

6 |

Число ходов теплообменного аппарата |

18 ходов |

|

7 |

Внутренний диаметр кожухотрубного теплообменника |

0,209 м |

|

8 |

Площадь теплообмена |

1,4708 м2 |

|

9 |

Длина трубок рубашки теплообмена |

25,2 м |

Произведен тепловой проверочный расчет с вычислением максимального температурного напора 60 0С, конечных температур греющего теплоносителя 139,44 0С и нагреваемой среды 121,08 0С, тепловой мощности теплообменника 106,533 кДж.

Сделан расчет гидравлического режима с определением общих потерь давления в межтрубном и трубном пространстве 30,105 Па и 234105 Па, полного гидравлического сопротивления контура вход-выход 0,091 Вт и 236,41 Вт.

Разработана конструкция опытного образца кожухотрубного теплообменного аппарата. Принято четное количество ходов в трубном пучке. На одном фланце выполнена вырезка пазов, которые применяются вместо колен. Другой фланец применяется в качестве уплотняющей крышки для первого. Крепление фланцев и прокладки друг к другу выполняется посредством болтового крепления. Материалов для изготовления корпуса служит сварная труба. На него приварены сквозные фланцы. Змеевик сварен из стальных трубок, имеющих восемнадцать ходов по одной трубе в ходу. По ним перегоняется молоко. Полученный трубный пучок собирается с корпусом, закрывается крышкой, на которой приварены штуцеры. Крепление всех разборных элементов производится болтовыми соединениями.

Описана программа и методика испытаний опытного образца.

В программу испытаний включена проверка аппарата на герметичность, снятие теплофизических характеристик, таких как температура, расход и давление, определение массогабаритных показателей теплообменного аппарата, оценка удобства технического обслуживания при его эксплуатации.

При проверке на герметичность выполняются операции по опрессовке и проверке на смешивание сред. В ходе определения теплофизических показателей теплообменного аппарата проводятся его испытания на лабораторном стенде. Масса теплоагрегата определяется путем взвешивания его на электронных весах.

Выполнено определение технико-экономических показателей разработанного теплообменника. Составлена калькуляция на изготовление теплообменного кожухотрубного аппарата. Определена себестоимость, равная 17531,75. По результатам установлено, что кожухотрубный теплообменник является экономически выгодным объектом для внедрения его в производство молока при заданном температурном режиме и производительности.

Составлен раздел по безопасности и экологичности проекта.

В дипломной работе разработана конструкция кожухотрубного теплообменного аппарата для линии пастеризации молока, работающего в интервале температур от 90 до 120 ˚С.