Пояснительная записка (в программе Word): 49 страниц, 4 рис., 11 таблиц, 10 литературных источников

Дополнительные материалы: нет

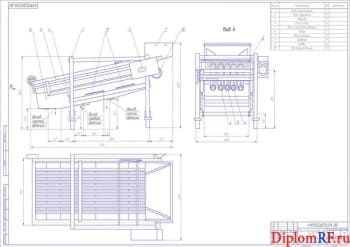

Чертежи (в программе): Компас 3D v и AvtoCAD, 4 листов

ВУЗ: ГБПОУ ВО "РКММП"

Описание

В проекте выполнена разработка мероприятий по эксплуатации и ремонту куттера Л5-ФКМ для производства творожной массы.

Приведена специальная часть.

Проведен анализ конструкций куттеров. Посредством куттера Л5-ФКМ выполняется тонкое измельчение творога и превращение его в однородную гомогенную массу. Измельчение производится быстровращающимися серповидными ножами, которые установлены на валу. Ножи выполняют попеременное погружение во вращающуюся чашу с частотой 0,3 с. В куттерах совмещены процессы по измельчению и смешиванию. Рассмотрены конструкции: вакуумного куттера ВК-125, куттера Л5-ФК1Н.

Описана машинно-аппаратурная схема линии производства творожной массы. Предназначенное для выработки творожной массы молоко с помощью насоса из емкости подается в уравнительный бачок. Из бачка оно направляется в секцию рекуперации пластинчатой пастеризационно-охладительной установки, где выполняется его подогрев до температуры 40...45 0С. Далее подогретое молоко направляется сепаратор-сливкоотделитель, где происходит процесс его разделения на обезжиренное молоко и сливки. Полученные сливки из промежуточной емкости подаются насосом в пластинчатую пастеризационно-охладительную установку, где пастеризуются при температуре 85...90 0С с выдержкой 15...20 с и последующим охлаждением до 2...4 0С. Затем они направляются на временное хранение в двухстенную емкость. Обезжиренное молоко направляется в пластинчатую пастеризационно-охладительную установку, где пастеризуется и охлаждается. Далее оно направляется в резервуар для сквашивания. Резервуар оснащен специальной мешалкой. В него подается приготовленная в заквасочнике закваска, хлорид кальция и фермент. Смесь тщательно перемешивается и оставляется для сквашивания. Полученный в результате сгусток подвергается тщательному перемешиванию. С помощью насоса он подается в пластинчатый теплообменник, где происходит процесс его подогрева для отделения сыворотки, а затем охлаждения. Смена температур обеспечивает лучшее разделение на белковую часть и сыворотку. Через сетчатый фильтр выполняется подача под давлением сгустка в сепаратор-творогоизготовитель, где производится разделение на сыворотку и творог. Полученный творог направляется в куттер для получения однородной консистенции. Затем он направляется в мешалку, куда выполняется подача пастеризованных охлажденных сливок, и, в соответствии с рецептом, сиропов и фруктовых наполнителей. Все тщательно перемешивается. Готовая творожная масса фасуется и отправляется на склад и реализацию.

Разработана конструкторско-технологическая часть.

Описано устройство и принцип действия куттера Л5-ФКМ. Посредством куттера выполняется окончательное измельчение творога и приготовление творожной массы. Его конструкция включает станину с электродвигателями приводов ножевого вала и чаши, чашу ножевого вала, защитную крышку, выгружатель с тарелкой, механизм загрузки, тележку, дозатор воды и электрооборудование с пультом управления. В нижней части станины на качающихся плитах выполнена установка электродвигателей. В верхней ее части на подшипниках качения расположен ножевой вал. На консоли вала расположены ножевые головки. Механизм выгрузки представляет собой редуктор с прикрепленным к нему посредством фланца электродвигателя с одной стороны, и трубой выгружателя, через который проходит вал привода тарелки, - с другой стороны. Исполнительным органом выгружателя является тарелка. При выгрузке продукта она совершает вращение. При этом одновременно включается муфта червячной пары и происходит ее медленное опускание в чашу - происходит выгрузка творожной массы. Механизм загрузки представлен тележкой, посредством которой выполняется транспортирование продукта к куттеру, и механизмом ее опрокидывания, который установлен в чугунной станине.

Приведены правила эксплуатации устройства и его основные неисправности.

Сделана организация технического обслуживания и ремонта куттера. В качестве мероприятий по техническому обслуживанию выполняется проверка: прочности крепления ограждений и ножей, качества их заточки и целостности, зазора между режущей кромкой ножей и внутренней поверхностью чаши, исправности блокировки, работы тарельчатой или центральной выгрузки, электрооборудования, соединений.

Рассмотрены способы и методы ремонта. В плановом порядке производится текущий и капитальный ремонт, в неплановом — ремонты, которые вызваны неисправностями, отказами и авариями оборудования и осуществляемые без предварительного назначения срока их выполнения.

Проведен выбор способов ремонта быстроизнашивающихся деталей. Принят способ ремонтных размеров, при котором изношенная поверхность одной из двух сопряжённых деталей обрабатывается на новый, так называемый ремонтный размер, а другая заменяется на деталь соответствующего ремонтного размера.

Выполнена расчетная часть.

Сделан расчет графика планово-предупредительного ремонта агрегата с вычислением общей трудоемкости ремонтных работ, равной 40 чел-ч.

В ходе расчета ремонтных размеров посадочного места тихоходного вала и червячного редуктора определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Минимальный износ вала |

0,012 мм |

|

2 |

Разница износов |

0,108 мм |

|

3 |

Первый ремонтный размер |

39,584 мм |

|

4 |

Ремонтный интервал |

0,416 мм |

|

5 |

Возможное количество ремонтных размеров |

3 |

При расчете количества смазки куттера определено общее количество Литол-24, равное 1,1 кг. Составлен сетевой график ремонта куттера.

Рассмотрена автоматизация технологического процесса. Принято оборудование: медные термопреобразователи, манометр МТ-100, гигрометр ТГМ-205, универсальный таймер реального времени УТ-1. Приведен раздел по безопасности жизнедеятельности и экологии.

В дипломной работе выполнена компоновка линии по приготовлению творожной массы с разработкой конструкции куттера Л5-ФКМ, предназначенного для окончательного измельчения творога.