Пояснительная записка (в программе Word): 115 страниц, 17 рис., 13 таблиц, 15 литературных источников, 3 интернет ресурса

Дополнительные материалы: патент на ковш экскаватора на 1 листе

Чертежи (в программе): Компас 3D v и AvtoCAD, 6 листов

Описание

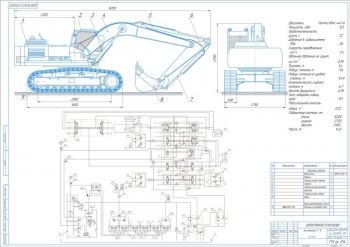

В проекте выполнена разработка цепного траншейного экскаватора с баровым рабочим оборудованием для VII категории грунта для прорезания щели шириной 0,1 м и глубиной 1,5 м.

Приведен краткий обзор существующих конструкций траншейных экскаваторов, в ходе которого рассмотрены: ЭТЦ-1609, скребковый двухцепной экскаватор ЭТЦ-252, ЭТЦ-252М, ЭТЦ-250. Рассмотрен патент на ковш экскаватора SU1641948A1.

Выполнена разработка конструкции траншейного экскаватора.

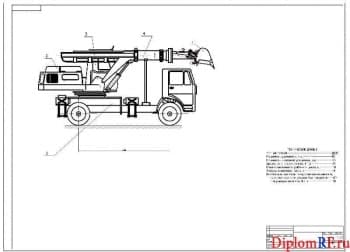

Посредством цепного траншейного экскаватора на базе трактора МТЗ 82П для вскрытия магистральных трубопроводов выполняется разработка грунтов из приямка, предварительно разработанного одноковшовым экскаватором, одновременно с двух сторон от трубопроводов с использованием копирного устройства. Трактор имеет грузоподъемность 3 т. Коробка передач механического типа ступенчатая с повышающим редуктором. Муфта сцепления - однодисковая, сухая, постоянно замкнутая. В машине предусмотрены дисковые сухие рабочие тормоза. Рулевое управление - гидрообъемное. Передний мост является ведущим. Он выполнен портального типа, с планетарно-цилиндрическими редукторами и самоблокирующимся дифференциалом.

Цепной универсальный экскаватор ЭЦУ-150 выполнен на базе трактора МТЗ-82П и оборудован зимним рабочим органом (бара). С его помощью выполняется прокладка газо- и водопроводов, сетей канализации, связи и электропередачи в твердых и мерзлых грунтах, планировочные и земляные работы. Привод рабочего органа от заднего ВОМ. Глубина копания достигает 1600 мм. Тип рабочего органа - баровая цепь. Ширина копания составляет 140 мм. В качестве летнего применен цепной скребковый рабочий орган.

Произведен кинематический расчет привода цепи рабочего органа с определением интервала частоты вращения приводного вала 62-161 об/мин.

Рассчитан интервал частоты вращения шнека 47-121 об/мин.

В ходе тягового расчета вычислено тяговое усилие в зависимости от категории грунта: I – 63,1 кН, II – 64,4 кН, III – 65,6 кН.

При статическом расчете выполнена проверка устойчивости машины в рабочем и транспортном положениях.

Выполнен расчет устойчивости машины с определением удерживающего момента, равного 5,57.

Приведен расчет мощности привода рабочего органа и мощность привоад шнека.

Сделан выбор аналога проектируемой машины - баровая грунторезная машина БГМ-1. Машина представляет собой трактор МТЗ-82.1, который оборудован навесной баровой установкой, прикрепленной к трактору на кронштейне. Конструкций баровой установки включает в состав редуктор, рабочий орган, соединительную предохранительную муфту, ходоуменьшитель, гидроцилиндр, соединительную арматуру, раму жёсткости, отвал. Режущий орган состоит из направляющей с механизмом натяжения цепи, двух звездочек, расположенных на ее концах и цепи со специальными зубками. Подъем и опускание режущего органа осуществляется силовым гидроцилиндром.

Выполнено определение основных параметров:

|

№ |

Наименование |

Значение |

|

1 |

Длина бара |

2,57 м |

|

2 |

Ширина реза |

0,014 м |

|

3 |

Толщина реза |

0,021 м |

|

4 |

Длина цепи |

6,764 м |

|

5 |

Шаг цепи |

88,7 |

|

6 |

Скорость резания |

3 м/с |

|

7 |

Рабочая скорость передвижения машины |

91,3 м/ч |

|

8 |

Масса машины |

5900 кг |

Произведен расчет привода рабочего оборудования с определением производительности 13,7 м3/ч и мощности 38,38 кВт.

Рассчитаны затраты мощности на привод ходового устройства. Мощность, затрачиваемая на передвижение машины, равна 0,73 кВт.

В ходе расчета затрат мощности на управление рабочим органом подобран гидроцилиндр типоразмера 2.16.0.У-80×50×560 исполнения 2 и аксиально-поршневой нерегулируемый насос типа 210.16. Затраты мощности составляют 0,58 кВт.

Приведен расчет устойчивости машины с определением координат центров тяжести.

При расчете привода рабочего оборудования сделан расчет зубчатых колес с определением основных параметров.

Вычислена производительность барового траншейного экскаватора. Годовая выработка модернизированного траншейного экскаватора составляет 22579,2 м3/год.

Разработан технологический процесс изготовления деталей траншейного экскаватора.

Рассчитаны припуски на механическую обработку наружных поверхностей.

Составлен маршрут обработки с операциями: заготовительная, токарная, шлифовальная. В качестве заготовки принят сортовой прокат.

Выполнен расчет режимов резания. Для операции Токарная рассчитаны значения на подрезку торца: глубина резания 3 мм, подача 0,25 мм/об, скорость резания 43 м/мин, частота вращения детали 334 об/мин, сила резания 1540 кГ, мощность резания 10,8 кВт, основное время 0,024 мин, вспомогательное – 0,03 мин. Аналогичные расчеты произведены для всех операций.

Приведено технико-экономическое обоснование цепного траншейного экскаватора. Экономический эффект составляет 185,16 тыс.м3/год, годовая экономия затрат материала равна 159,6 кг в год, срок окупаемости 0,85 лет.

Составлен раздел по технике безопасности при эксплуатации машины.

В дипломной работе разработан цепной траншейный экскаватор с модернизацией барового рабочего оборудования для VII категории грунта для прорезания щели шириной 0,1 м и глубиной 1,5 м.