Содержание

Введение

1 Проектные предложения

2 Исследование патентных материалов

3 Выбор, расчет и оптимизация параметров механизма подъёма грузов

3.1 Исходные параметры для расчётов

3.1.1 Определение грузоподъёмности

3.1.2 Определение вылета стрелы

3.2 Проектный расчёт механизма подъёма грузов

3.2.1 Максимальное натяжение каната

3.2.2 Определение требуемой разрывной нагрузки

3.2.3 Подбор каната

3.2.4 Определение фактического коэффициента запаса прочности

3.2.5 Определение диаметра барабана

3.2.6 Определение требуемой длины каната

3.2.7 Определение рабочей длины барабана

3.2.8 Определение расчетного диаметра барабана

3.2.9 Определение толщины стенки барабана

3.2.10 Выбор и расчет крепления каната на барабане

3.2.11 Выбор элементов механизма подъёма и расчет их параметров

3.2.12 Выбор крюковой подвески

3.2.13 Расчет суммирующего ленточного тормоза

3.3 Проектирование металлоконструкции стрелы

3.3.1 Определение усилий

3.3.2 Подбор сечения стрелы

3.4 Определение производительности

3.4.1 Расчетно-конструктивная производительность

3.4.2 Техническая производительность

3.4.3 Эксплуатационная производительность

3.5 Расчет на устойчивость проектируемого бульдозера с механизмом подъёма груза

3.6 Выбор места установки механизма подъёма груза

4 Выбор, расчет и оптимизация параметров гидропривода

4.1 Гидравлическая схема трактора с навесным оборудованием

4.2 Работа гидравлической системы при выполнении операций подъём и опускание груза

4.3 Выбор гидромотора

4.4 Расчет требуемого рабочего давления

4.5 Требуемая частота вращения барабана

4.6 Расчет подачи

4.7 Расчет потребной мощности

4.8 Выбор диаметра трубопровода

4.9 Определение объёма гидробака

4.10 Выбор марки фильтров

4.11 Выбор марки дросселя

4.12 Выбор марки теплообменника

4.13 Подбор рукавов высокого давления

5 Прочностные расчеты

5.1 Проверка кронштейна крепления гидромотора

5.2 Проверка на прочность опорной плиты

5.3 Проверка проушины крепления стрелы к отвалу

5.4 Проверка проушины крепления гидроцилиндра подъёма стрелы к отвалу

5.5 Проверка прочности сварного шва между проушиной крепления гидроцилиндра подъёма стрелы и отвалом

5.6 Расчет барабана на прочность

6 Расчет размерной цепи

7 Оценка надежности спроектированной конструкции

7.1 Расчет надежности подшипников качения на валу механизма подъёма груза

7.2 Расчет надежности вала механизма подъёма груза

8 Технологическая часть

8.1 Анализ исходных данных для проектирования технологического процесса сборки привода барабана механизма подъёма груза

8.2 Анализ соответствия технических условий и норм точности основных сопряжений служебному назначению сборочной единицы

8.3 Анализ технологичности конструкции

8.4 Расчет темпа выпуска и определение типа производства

8.5 Разработка последовательности сборки и составление технологической схемы сборки

8.6 Разработка операций сборки и испытания сборочной единицы

8.7 Нормирование сборочных работ и определение общей трудоёмкости сборки

8.8 Обоснование организационной формы сборки

8.9 Проектирование специального приспособления для сборки

8.10 Выводы и заключение по технологической части проекта

8.11 Технико-экономические показатели разработанного технологического процесса сборки

9 Безопасность жизнедеятельности

9.1 Исследование условий труда проектного персонала офиса

9.2 Рекомендации по улучшению условий труда

9.3 Расчет вентиляции

9.4 Организация требований пожарной безопасности

10 Экологический анализ проекта

11 Экономические расчёты

11.1Калькуляция себестоимости

11.2 Оценка экономической эффективности капиталовложений

11.3 График безубыточности

11.4 Расчет годового экономического эффекта

12 Выводы и рекомендации

Библиографический список

Приложение 1

Приложение 2

Приложение 3

Состав чертежей

- Барабан в сборе (формат А2х3)

- Чертёж сборочный бруса отвала с опорной плитой (формат А1)

- Чертёж детали вала барабана (формат А3)

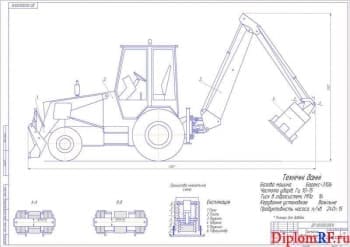

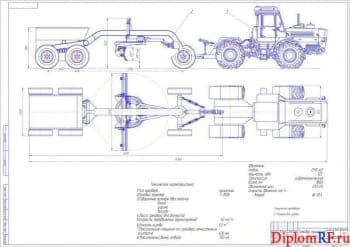

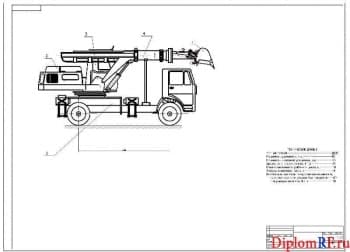

- Общий вид установки навесного оборудования механизма подъёма груза на трактор Т-130Г (формата 2хА1)

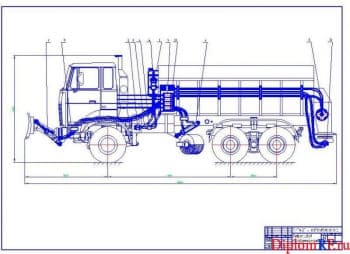

- Гидравлическая схема (формат А1)

- Рабочий чертеж детали крышки левой (формат А3)

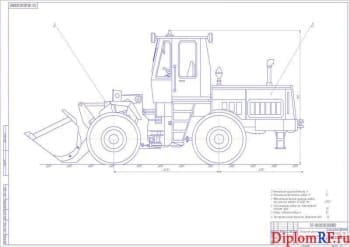

- Чертёж сборочный навесного оборудования (формат А1)

- Опорная плита в сборе (формат А1)

- Чертёж сборочный привода барабана (формат А1)

- Кинематическая схема механизма подъёма груза (формат А2)

- Схема выполнения технологических операций (формат А1)

- Плакат технико-экономических показателей проекта (формат А1)

- Чертёж сборочный пресс-скобы (формат А1х3)

- Технологическая схема сборки (формат А1)

- Чертёжи операционных эскизов сборки (формат А1)

Описание

В дипломной работе в целях совершенствования технических возможностей машин для землеройных работ разработано навесное оборудование для подъёма грузов на небольшую высоту. Выполнено обоснование темы проекта и проведён поиск патентных материалов. В ходе выбора, расчёта и оптимизации параметров механизма подъёма грузов определены исходные данные для проектирования – грузоподъёмность и вылет стрелы. Выполнено проектирование механизма подъёма грузов с представлением схемы механизма подъёма. Разработана конструкция стрелы с определением усилий в двух критических положениях стрелы и подбором сечения. Определены расчётно-конструктивная производительность, техническая и эксплуатационная производительности.

Выполнен расчёт на устойчивость проектируемого бульдозера с механизмом подъёма груза с представлением расчётной схемы. Выбрано место установки механизма подъёма грузов с рассмотрением трёх возможных вариантов.

В процессе выбора, расчета и оптимизации параметров гидропривода разработана гидравлическая схема трактора с навесным оборудованием и рассмотрена работа гидравлической системы при выполнении операций подъёма и опускания грузов. Выбран гидромотор, рассчитаны требуемые рабочее давление, частота вращения барабана, мощность. Определён диаметр трубопровода и объём гидробака. Выбраны марки фильтров, дросселя и теплообменника. Подобраны рукава высокого давления.

Выполнены проверочные расчёты на прочность: кронщтейна крепления гидромотора, опорной плиты, проушины крепления стрелы к отвалу и проушины крепления гидроцилиндра подъёма стрелы к отвалу, сварного шва между проушиной крепления гидроцилиндра подъёма стрелы и отвалом, барабана. Выполнен расчёт сборочной размерной цепи гидроцилиндра.

Проведена оценка надёжности спроектированной конструкции.

В технологической части выполнено проектирование технологического процесса сборки привода барабана механизма подъёма груза. Проведёны анализы: исходных данных для проектирования, соответствия технических условий и норм точности основных сопряжений служебному назначению сборочной единицы, технологичности конструкции. Рассчитан темп выпуска и определён тип производства. Составлена технологическая схема сборки, разработаны операции сборки и испытания сборочной единицы. Выполнено нормирование сборочных работ и определена общая трудоёмкость сборки. В качестве приспособления спроектирована пневматическая пресс-скоба для напрессовки подшипников опорных стоек на вал барабана и выполнения других прессовых соединений с максимальным усилением напрессовки Q = 10кН. Представлена таблица технико-экономических показателй разработанного технологического процесса сборки привода барабана механизма подъёма груза.

В разделе безопасности жизнедеятельности выпускной квалификационной работы выполнен анализ условий труда инженера-конструктора на ПЭВМ и разработаны мероприятия по нормализации условий труда. Произведён расчёт вентиляции для помещения офиса. Разработаны противопожарные мероприятия. Дана экологическая оценка проекта.

В экономической части выполнено сравнение экономической эффективности предлагаемой (модернизированной) техники с экономической эффективностью базовой машины. Рассчитана калькуляция себестоимости. Дана оценка экономической эффективности капиталовложений. Построен график безубыточности производства. Представлена таблица расчёта годового экономического эффекта.

В результате проведенного патентного поиска, было выявлено множество решений, позволяющих расширить технологические возможности бульдозера. В рассмотренных авторских свидетельствах предлагаются интересные варианты, в которых бульдозерное оборудование модернизируется, что ведет к использованию бульдозера как подъёмно-транспортную машину.

Все представленные выше решения представляют собой смонтированный челюстной захват на отвале бульдозера, который позволяет зажать какой-либо груз между челюстным захватом и отвалом и перевести или поднять на некоторое расстояние.

В данном дипломном проекте предлагается использовать бульдозер-ный отвал, в верхней части которого смонтирован механизм подъёма грузов на небольшую высоту (рис. 2.1). Такое техническое решение позволяет отказаться от дополнительных грузоподъёмных машин, значительно упрощая организацию и технологию строительных работ и улучшая экономические показатели строительства.