Пояснительная записка (в программе Word): 109 листов, 39 рис., 5 таблиц, 18 литературных источников

Дополнительные материалы: нет

Чертежи (в программе ): Компас 3D v и AvtoCAD, 9 листов

ВУЗ: БНТУ

Спецификация - 5 листов

Описание

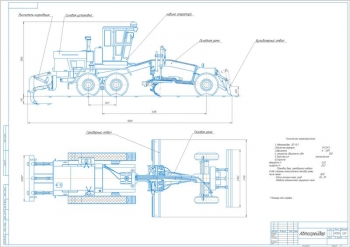

В проекте проведен анализ научно-технической и патентной литературы с целью изучения конструкций автогрейдеров, их рабочего и ходового оборудования. Рассмотрены следующие модели автогрейдеров: ДЗ-99-1-4, ДЗ-31-1, ДЗ-98, ДЗ-180А.

Автогрейдеры относятся к самоходным землеройно-транспортным колесным дорожно-строительным машинам. Основным рабочим органом является отвал с ножом, укрепленным на тяговой раме, и кирковщик. Технологический процесс выполнения работ включает ряд последовательных операций: зарезание грунта, его поперечное перемещение и послойное разравнивание.

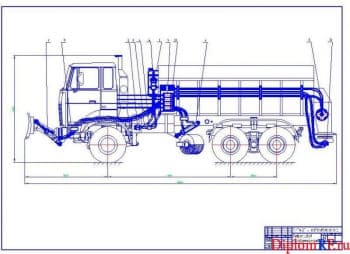

С целью сокращения потерь времени, затрачиваемого на поворот автогрейдера за смену, предлагается способ уменьшения радиуса поворота трёхосного автогрейдера с временной трансформацией его колёсной формулы. Это обеспечит сокращение колёсной базы и улучшит кинематику поворота с общим центром для всех осей. Принципиальная кинематическая схема привода ведущих колес является однотипной и ее суть заключается в том, что крутящий момент подводится к ним от коробки перемены передач через редуктор балансира и коническое зубчатое зацепление. Общим конструктивным признаком является установка ведущих колёс на балансирах с возможностью их качания на осях и жёсткая кинематическая связь между задними ведущими колёсами, что создает возможность принудительного уменьшения продольной базы машины на холостом ходу, за счет чего уменьшается радиус поворота. Это достигается путём синхронного поворота бортовых балансиров до полной разгрузки колёс задней оси и их полного выведения из контакта с опорной поверхностью посредством гидроцилиндров. При этом передние колёса балансирных тележек принимают на себя всю нагрузку, а колёсная формула трансформируется. При повороте с минимальным радиусом для движения в обратном направлении золотник распределителя устанавливается в рабочее положение. При этом поршень гидроцилиндра перемещается вверх, а его шток, шарнирно связанный с корпусом балансира, выполняет поворот последнего относительно оси - его качания до заданного положения, которое обеспечивает вывод колёс задней оси из контакта с опорной поверхностью. Таким образом, происходит трансформация колёсной формулы 1x2x3 в схему 1x2x2, за счет чего происходит уменьшение колёсной базы автогрейдера.

Приведено описание базовой машины и выбрана схема ходового оборудования.

В качестве базовой машины принят автогрейдер типа ГС-14.2 (ДЗ-180) производства. Выполнен габаритный чертеж машины, рабочего оборудования, схемы конструкции модернизированной задней подвески.

Сделан расчет механизма подъема балансира с определением усилий в механизме и выбором гидроаппаратуры.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Вес, который приходится на колесо грейдера |

92705 Н |

|

2 |

Тяговое усилие гидроцилиндра, минимальное |

16708 Н |

|

3 |

Диаметр поршня гидроцилиндра |

100 мм |

По результатам расчета принят гидроцилиндр типа ГЦ05-100х50х500 УХЛ1.

Произведены прочностные расчеты элементов механизма поворота балансира с определением запаса прочности по напряжениям среза, изгиба и смятия пальцев и сварных швов крепления кронштейнов к раме и балансиру.

Выполнен тяговый расчет машины с расчетом общего сопротивления перемещению, равного 79,6 кН.

Приведен расчет производительности автогрейдера:

- При возведении земляного полотна дороги из двустороннего резерва она составляет 676 м3/ч

- При профилировании – 188 м/ч

Повышение производительности возможно за счет увеличения объема срезаемого грунта и сокращения времени рабочего цикла. Это достигается за счет повышения скоростей движения машины и увеличения сечения стружки.

Определены параметры маневренности.

Основным параметром, характеризующим маневренность машины — является его минимальный радиус поворота. К основным параметрам, характеризующим поворот машины, относится радиус поворота, который составляет 11,6 м, и положение центра поворота.

- Выполнена разработка технологического процесса изготовления поршня.

- Поршень является частью гидроцилиндра. Он изготовлен из стали 45. В качестве заготовки принят круг с припуском 2 мм, т.е. 65 мм.

- Принят маршрутный технологический процесс обработки поршня, включающий выполнение операций: 005 Отрезная, 0010, 015, 020 Токарная, 025 Фрезерная, 030 Контрольная. Сделаны расчеты режимов резания для каждой операции.

- Произведен расчет экономической эффективности с определением чистой прибыли в размере 77742 тыс.руб и показателя экономического эффекта 3606 ты.руб.

- Приведена охрана труда.

В дипломном проекте произведена разработка механизма подъема балансира автогрейдера, обеспечивающая снижение времени цикла, за счет сокращения времени, затрачиваемого на повороты. Проведенная модернизации обеспечивает использование автогрейдера в стесненных условиях, защищает детали привода от воздействия паразитной мощности.