Описание

Проект дизельного двигателя для грузового автомобиля грузоподъёмностью до 3.5 тонн с разработкой системы питания

Данная тема обусловлена требованиями, предъявляющими к современным двигателям. Это повышение эффективности ДВС, удельной мощности, удельного расхода топлива, повышение экологической безопасности, повышение теплового КПД.

Развитие современных ДВС характеризуется повышением экономической эффективности и снижением токсичности выхлопных газов ,в этой связи большое внимание уделяется своевременному и качественному сгоранию ТВС. Одним из элементов обеспечения сгорания является качественная подготовка ТВС. В этой связи предусматривается различные конструкции форсунок, которые обеспечивают качественное распыливание топливной смеси, но не обеспечивают поляризации компонентов топлива и их ионизацию, которая способствовала более качественному. В этой связи в дипломной работе рассматривается задача проектирования двигателя с разработкой системы питания, где предусмотрено в форсунке плазменная подача топлива.

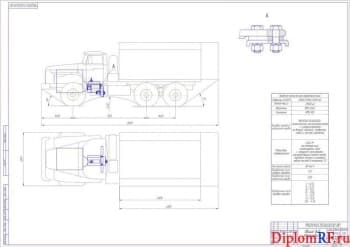

В дипломе описано назначение потребителя мощности, его технологический цикл, условия работы, требования к проектируемому двигателю. Осуществлен подбор аналогов.

В первом патенте рассматриваеться вариант форсунки для дизельно двигателя Целю создания данного изобретения являеться умешьшение удельного расхода топлива, что достиглось путём изменения хода запирающей иглы, при помощи электропривода, недостатком являеться сильное усложнение конструкции, и его повышенная цена.

Второй патент под название ФДД обусловлен упрощенной конструкцие и уменьшенной стоимостью, цель была достигнута за счёт изменения принципа работы в целом. Из недостатков данной форсунки являеться невозможность регулирования подачи топлива и низкая надёжность конструкции

В 3 патенте рассматриваеться «название» целью создания данной форсунки послужило улучшение показателей данного типа устройста.

Цель была достигнута за счёт двух ступенчтого регулирования подачи топлива.

При достаточном количестве плюсов эта форсунка имеет сложную конструкцию и большую трудоемкость регулировочных операций и малопригодна для массового производства.

Вывод: Все 3 данных патента направлены на улучшение и упрощение конструкции форсунки, что не даёт явных преимуществ при создании смесеобразования.

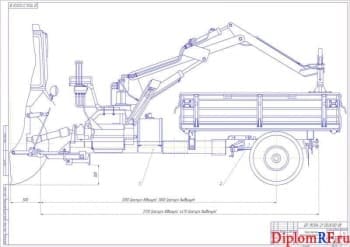

Исходя из анализа патентных данных, а так же из рассмотрения конструкции аналогового двигателя было принято решение об усовершенствовании системы питания двигателя. Предлагается ввести в конструкцию двигателя электродинамическую форсунку, которая содержащая корпус, распылитель, нагружающее приспособление, запирающую иглу, выполненную в виде стержня с внутренней полостью и запирающей поверхностью, отличающийся тем, что на корпус распылителя надето изолирующее кольцо и изолирующая втулка, а на нее цилиндрический электрод тока высокой частоты.

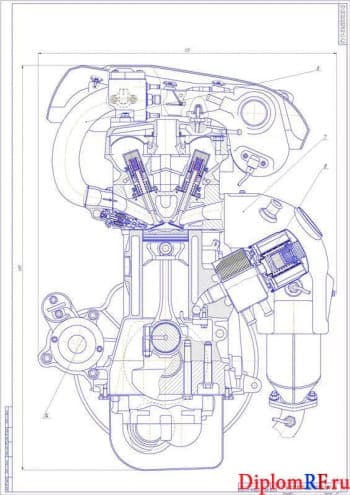

Приведено обоснование выбора исходной конструкции. Выявлены технико-экономические резервы. Проведен анализ патентной документации. Рассмотрен предлагаемый вариант решения задания. Представлены исходные данные для расчета. Выполнен расчет тепловой, а именно рассчитаны: процесс впуска, процесс сжатия, процесс сгорания, процесс расширения, индикаторные параметры рабочего цикла, параметры основные цилиндра и двигателя. Составлен тепловой баланс Приведен кинематический расчет механизма.

Для динамического расчета двигателя рассчитали следующее: силы давления газов; массы частей механизма кривошипно-шатунного; силы инерции полные и удельные; удельные силы суммарные; силы, действующие на шатунные шейки вала коленчатого; силы, действующие на коренные шейки вала коленчатого. Выполнен прочностной расчет основных деталей двигателя: поршень, поршневые кольца и поршневой палец. Определена шатунная группа: поршневая головка шатуна, кривошипная головка шатуна, стержень шатуна и болтов шатунных. Определен корпус двигателя и система топливная.

На чертеже изображен общий вид электродинамической форсунки. Форсунка содержит корпус 4, с распылителем 1, запирающую иглу 2, штангу 5, пружины 6, в котором дополнительно установлены изолирующее кольцо 7 и изолирующая втулка 8 на которой закреплен высокочастотный цилиндрический электрод 9 соединенный с высокочастотной шиной 10.

Работа форсунки состоит в следующем. Топливо из насосачерез трубопровод поступает в канал корпуса, откуда оно покольцевой канавке на верхнем торце распылителя поступает потрем сверленым каналам в полость распылителя. Когда давление топлива достигает необходимого значения, игла форсункиподнимается и топливо впрыскивается в камеру сгорания. При впрыскивании распыливаемое топливо проходит через высокочастотный разряд, образуемый внутри высокочастотного цилиндрического электрода. В результате образуется плазменный мешок с топливом на границе которого частички топлива возгораются, а внутри происходит диссоциация молекул топлива, которые попадая в камеру сгорания активно вступают в окислительные реакции с кислородом так обеспечивается быстрое и полное сгорание топлива.

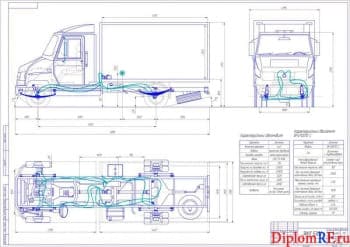

Представлена общая схема топливной системы дизельного двигателя на которой указаны основные узлы.

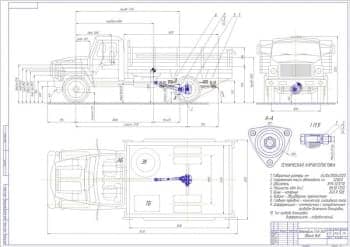

За прототип в дипломной работе был выбран двигатель Д 245 установленный на шасси автомобиля «Валдай»

Полученые результаты расчётов мы представляем в виде индикаторной диаграммы работы двигателя.

Кинематический расчёт дал возможность построить графики перемещения , скорости и ускорения поршня

За чем следует динамический расчёт , результаты которого мы наблюдаем в виде графиков: Сумарных сил, складывающихся из сил давления газов и Силы инерции возвратно-поступательных движущихся масс, нормально силы и силы действующей вдоль оси шатуна, силы действующей по радиусу кривошипа и тангенсальной силы, суммарный крутящий моментю

Диграма нагрузки на шатунную шейку и на коренную шейку в прямоугольных координатах, полярную диаграмму сил действующую на шатунную и коренную шейку коленчатого вала.

Выполнены продольный и поперечный разрезы двигателя.

В сравнительно характеристике мы видим что у проэктируемого двигателя большая мощность крутящий момент относительно аналога, это достигаеться за счёт повышения частоты вращения двигателя, расход топлива уменьшился за счёт доработанной системы питания.

В технологическом разделе спроэктированна технология обработки зубчатого колеса. В которую входят токарная операция , зубофрезерная операция и зубошлифовальная.

В ВКР дана оценка технологичности конструкции. Разработан процесс технологический обработки зубчатого колеса. Определен тип производства. Проведен анализ точности детали. Выбраны технологические базы и назначены технологические переходы обработки детали, на основании чего спроектирован технологический маршрут обработки детали. Разработан маршрутный технологический процесс, в ходе которого выбрано оборудование и инструменты для обработки детали. Сделаны соответствующие выводы. Приведен расчет себестоимости проектируемого устройства. Рассчитана отпускная цена устройства. Определен экономический эффект. Произведен расчет точки безубыточности проекта. Дана оценка эффективности проекта.

В разделе безопасности жизнедеятельности приведены требования основные, требования к персоналу перед началом работы и требования к персоналу во время работы. Рассмотрена техника безопасности в ситуациях аварийных.

В части графической данного дипломного проекта представлены следующие чертежи: продольного и поперечного разрезов двигателя, деталей шатун и поршень, форсунки, колеса зубчатого, наладок технологических.

В экономической части подсчитывается себестоимость двигателя и его экономическое обосновани. Свободная отпускная цена двигателя составляет 97629,33 руб., цена ближайшего сходного по характеристикам двигателя составляет 110000 руб., разница получается за счёт уменьшения металлоемкости конструкции, уменьшения её габаритных размеров и более эффективного использования внутренних сил в двигателе внутреннего сгорания. По результату проведенной работы мы можем сделать вывод что проектируемый двигатель будет обладать лучшими параметрами по сравнению с аналогом и может быть рекомендован для серийного производства.