Перечень чертежей:

- Чертеж функциональной схемы автоматизации процесса парообразования в котле модели ДКВР-20-13, А1, с экспликациями приборов и оборудования

- Разработка оптимального управления, А1, с блок-схемой уравнений математической модели котла, с программной реализацией в пакете Mathcad 2000 и ее результатами, с графиками зависимостей: расхода пара от расхода газа, изменения расхода пара при изменении расхода воды

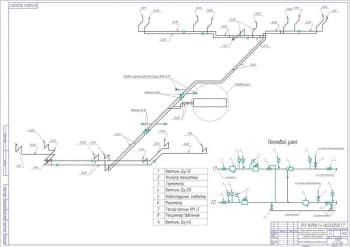

- Схема соединения внешних проводок, А1, с указанием элементов

- Рабочий чертеж принципиальной схемы питания, А1

- Проведение и обработка результатов эксперимента, А1, со структурной и функциональной схемами, уравнениями передаточных функций и графикам

- Переходные процессы АСР, А1

- Физическая и программная схема реализации каскадно-комбинированной АСР, А1

- Схема сигнализации и блокировок, А1

- План трасс, А1

- Фрагмент технологической схемы, А1, с алгоритмом плавного переключения между фильтрами, с имитационным моделирование на основе сетей Петри, А1

- Технико-экономические показатели, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 179 листах, задание на 2 листах, рецензия на 2 листах.

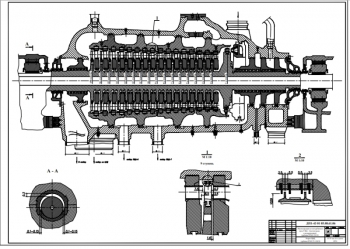

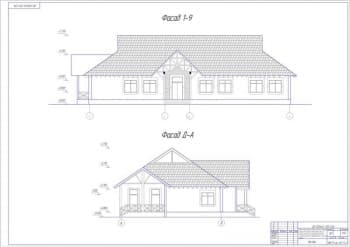

Приведено описание технологического процесса. Котельная установка включает в себя котельный агрегат модели ДКВР-20-13 и дополнительное оборудование. Производимый в котельной пар используется для производственных целей. Котельный агрегат включает в себя паровой котел, топку, экономайзер, обмуровку и арматуру. Котел ДКВР-20-13 - это вертикальный двухбарабанный паровой агрегат с естественной циркуляцией, оснащенный двумя одинаковыми барабанами. Трубы полностью защищают топочную камеру. Чтобы повысить эффективность работы котла, он оснащен водяным экономайзером из чугуна, который позволяет снизить температуру выбросов. Вспомогательное оборудование котельной включает в себя тягодутьевые и питательные устройства, оборудование для подготовки воды, системы подачи топлива, удаления шлака и золы, а также приборы контроля и автоматизации. Основным топливом на производстве является попутный нефтяной газ, а резервным топливом - мазут.

Выполнена разработка системы оптимального управления паровым котлом, в ходе которой разработана математическая модель процесса парообразования. Задача оптимального управления основана на получении на выходе из котла перегретого пара заданного качества с минимальным расходом топлива.

Сформулирована задача оптимального управления, которая включает внедрение автоматической системы, что обеспечит получение реального экономического эффекта.

Сделано описание схемы автоматизации: обоснование точек контроля, регулирования и регистрации, сигнализации. Котельные агрегаты модели ДКВР служат для производства пара, который используется в производстве, отоплении и горячем водоснабжении. Пар получается путем нагрева воды до ее кипения, а затем перехода жидкой фазы в насыщенный пар. Это достигается путем сжигания топлива в топочной камере, при котором выделяется необходимое для этого тепло. Тепло от продуктов сгорания к поверхностям нагрева передается через радиационный, конвективный и теплопроводный теплообмен.

Выполнено обоснование выбранной системы средств автоматизации, представленные датчиками измерения технологических параметров, платиновыми термометрами, преобразователями - температуры измеряемых сред, сопротивления и термоЭДС, перепада давления.

Описаны локальные контуры регулирования разрежения, соотношения "топливо-воздух", уровня и давления в барабане.

Приведено обоснование контура регулирования, который подлежит расчету. Выбрано управление расхода воды и компенсации возмущений, связанных с нагрузкой котла по пару.

Выполнено описание проведения эксперимента, включающее подготовку, снятие кривой разгона по основному и внутреннему каналу, по каналу возмущения.

Обработка кривых разгона выполнена в программе «Calcul9» с помощью графоаналитических методов.

Произведен расчет схемы регулирования, в ходе которого определены параметры нескольких вариантов схем: одноконтурной, каскадной и комбинированной схемы. Рассчитаны значения одноконтурной системы регулирования:

|

№ |

Наименование |

Значение |

|

1 |

Коэффициент пропорциональности |

0,785 |

|

2 |

Время интегрирования |

129,766 |

|

3 |

Оптимальная частота |

0,02 |

Аналогичные вычисления сделаны для остальных схем.

Сделано моделирование рассчитанной системы регулирования в программе «MatLab» с использованием библиотеки Simulink на основании передаточных функций рассчитанных каналов.

Проведен анализ качества переходных процессов и выбор системы регулирования. Для регулирования выбрана каскадно-комбинированная система регулирования с компенсатором.

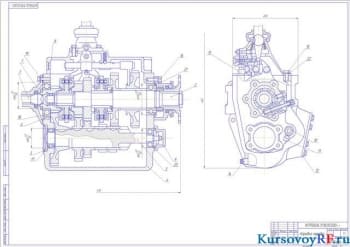

Описана реализация рассчитанной системы регулирования, выполненная на контроллере SIMATIC S7-300 фирмы SIEMENS. Реализация обеспечивает стабилизацию расхода воды в котел, коррекцию задания внутреннего регулятора, компенсацию возмущающего воздействия, расхода пара от котла. Выбраны дополнительные устройства для аппаратной реализации: процессор, карта памяти, блок питания, интерфейсный модуль и прочее.

Программная реализация каскадно-комбинированной САР с компенсатором выполнена в пакете PCS7 V5.2, предназначенном для программирования контроллеров SIMATIC. В нем для составления программы применена CFC логика. Также задействован ряд библиотек алгоритмов, реализующих различные функции.

Сделано описание монтажа средств реализации.

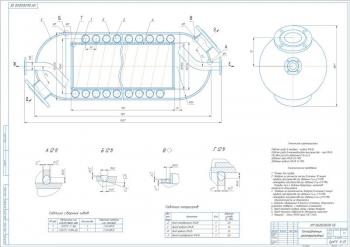

Приведен расчет регулирующего органа на подаче питательной воды в котел с определением значений: суммарная длина трубопровода 9,97 м, потери давления в линии 0,0098 МПА, максимальная пропускная способность 32,88 м3/час. Выбран РО типа двухседельного клапана с линейной пропускной характеристикой.

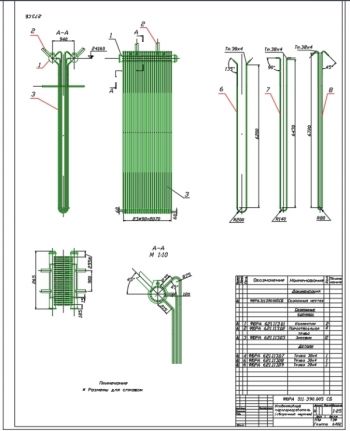

Выполнена разработка системы плавного переключения между фильтрами №1 и №2 с автоматической регенерацией отсеченного Na-катионитового фильтра 2 ступени умягчения воды. Для устранения проблемы в проекте внесено предложение о введение непрерывного контроля щелочности воды, которая подается в котел, посредством датчика “Endress+Hauser”.

Составлен раздел по расчету надежности средств автоматики.

Разработаны мероприятия по охране труда и безопасности жизнедеятельности.

Приведена экономическая часть с расчетами экономической эффективности проекта. Для оптимизации регулирования процессом производства пара внедрено новое оборудования. За счет этого уменьшился расход попутного газа, увеличилась стоимость основных производственных фондов, уменьшились затраты на пар и снизилась себестоимость готовой продукции.

В проекте разработана автоматизация процесса парообразования в котле модели ДКВР-20-13 котлотурбинного цеха калийного производственного рудоуправления.

Расчетно-пояснительная записка Word: 179 страниц

Спецификация – 34 листа

В программе: Компас 3D v