Пояснительная записка (в программе Word): 127 страниц, 10 рис., 34 таблиц, 22 литературных источника

Чертежи (в программе): Компас 3D v, 14 листов

ВУЗ: ВФ МАДИ

Спецификация - 3 листа (и на чертежах)

Описание

В проекте выполнена модернизация автотранспортного предприятия с разработкой конструкции стенда разборки-сборки редукторов.

Проведен анализ производственно-хозяйственной деятельности и состояния ПТБ предприятия.

Предприятие имеет общую площадь участка 77849 м2 и рассчитано на эксплуатацию автомобилей в количестве 450 шт. Численность работающих составляет 167 человек. Подвижной состав представлен автомобилями УАЗ, МАЗ, КАМАЗ, ЗИЛ и ГАЗ. Общее количество действующих автомобилей равно 102 ед. На предприятии производится обслуживание подвижного состава согласно принятой программе обязательных регламентных работ, скорректированных по местным условиям. Выполняются ТР, ТО, ЕО и диагностика.

На основании проведенного анализа установлена необходимость реконструкции АТП с целью высвобождения площадей вспомогательных корпусов и перепланировка территории предприятия для оптимизации необходимой для активного использования площади.

Составлена технологическая часть.

- Приведена методика расчета производственной программы ТО и ТР к автомобилю МАЗ – 5335. Для остальных марок автомобилей расчеты выполнены по аналогии.

- Рассчитана скорректированная периодичность проведения ТО и КР: ТО-1 – 3240 км, ТО-2 – 12960 км, КР – 207360 км.

- Рассчитаны коэффициенты: технической готовности – 0,877 м выпуска – 0,596.

- Количество технических обслуживаний в год для одного автомобиля составляет: ТО-2 – 3, ТО-1 – 9, ЕО – 218, Д-1 – 13, Д-2 4.

- Определен суммарный объем работ ТО и ТР в год, равный 104723,2 чел×час.

- Выполнено распределение объема ТО и ТР по участкам и видам работ.

- Сделан расчет численности производственных рабочих, которая составляет 17 чел., и необходимого количества постов ТО, ТР и ожидания: ЕО – 1, ТО-1 – 1, ТО-2 – 1, Д-2 – 1, ТР – 6.

- Принята площадь отделений: ТО - 252 м2, ТР – 972 м2, ЕО – 928 м2.

- Разработана общая компоновка реконструируемого производственного корпуса.

Выполнена конструкторская часть.

Проведен обзор аналогов существующих конструкций, в ходе которого рассмотрены модели стендов: для разборки и сборки редукторов грузовых автомобилей ЗИЛ модель 3022, для разборки и сборки редукторов модель 17-13, для разборки и сборки редукторов задних мостов автомобилей ЗИЛ и КамАЗ модель Р-640, для разборки и сборки редуктора заднего моста автомобиля БелАЗ модель 24-15.

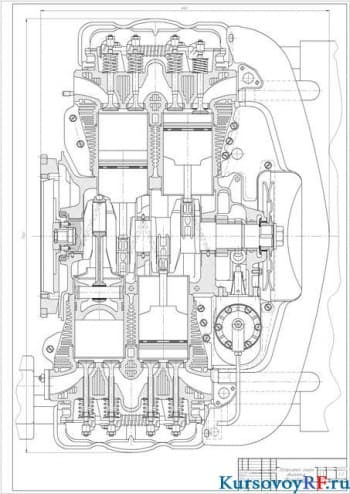

Приведено описание проектируемой конструкции.

Основой проектируемой конструкции стенда служит стенд собственного производства для разборки и сборки редуктора заднего моста автомобиля, используемый на предприятии. Она включает в состав опорную крестовину, которая закрепляется посредством фундаментных болтов к полу отделения, основание из трубы, механизм вращения вокруг вертикальной оси, плиту с расположенным на ней каркасом стенда и поддоном для сбора масла, каркас, имеющий форму рамы-вилки, червячный редуктор, корпус с опорным валом, кронштейны, предназначенные для фиксации редуктора. Принцип работы стенда. Выполняется передача крутящего момента через червяк на червячное колесо от рукоятки, которая закреплена на конце ведущего вала червячного редуктора. Затем, с помощью дополнительной опоры, ведомый вал выполняет передачу крутящего момента на кронштейн, который закреплен на его конце. В процессе работы ремонтируемый редуктор остается в неподвижном состоянии вследствие самотормозящего эффекта, который создается червячным редуктором. В случае необходимости имеется возможность поворота редуктора вокруг оси на любой угол. В конструкции применен стандартный червячный редуктор. Крепление его и опоры с подшипниками выполняется к двум поперечинам посредством болтов. Сами поперечины приварены к каркасу стенда. Модернизация существующего стенда заключается в организации вращения стола стенда вокруг вертикальной оси.

Выполнен расчет конструкции.

В ходе энергетического и кинематического расчета привода определены параметры:

|

Вал редуктора |

Частота вращения, мин -1 |

Угловая скорость, с-1 |

Мощность, кВт |

Крутящий момент, |

|

входной вал редуктора |

65 |

6,8 |

0,17 |

25,6 |

|

рабочий вал стенда |

6,5 |

0,68 |

0,14 |

205 |

Принят редуктор типа ЧМ-63. Рассчитан диаметр выходного конца ведущего вала – 18 мм, рабочего вала – 35 мм.

Произведен расчет шпоночного соединения. Выбран призматическая шпонка 10х8х20 мм. Вычислена сила, действующая на шпонку 11710 Н и допустимое напряжение на смятие – 0,2 МПа.

Сделано проектирование технологических процессов.

Текущий ремонт обеспечивает работоспособное состояние подвижного состава. Он проводится с восстановлением или заменой отдельных агрегатов, узлов и деталей, достигших предельно допустимого состояния. Принят метод проведения текущего ремонта – агрегатный, при котором производится замена неисправных, требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного склада. Ремонт агрегатов и узлов в АТП производится на участках.

Проведен анализ конструктивных особенностей и условий работы редуктора.

Центральный редуктор является одноступенчатым. Его конструкция включает пару конических шестерен со спиральными зубьями и межколесный дифференциал. Детали смонтированы в чугунном картере. Установка редуктора выполнена в окне балки заднего моста. Он прикреплен к ней посредством шпилек. Ведущая коническая шестерня имеет дополнительную заднюю опору, выполненную из цилиндрического роликоподшипника. Внутренний подшипник плотно посажен на валу, а наружный имеет скользящую посадку, чем обеспечивается регулирование натяга в этих подшипниках. В конструкции конического дифференциала заднего моста имеется четыре сателлита и две полуосевые шестерни. Сателлиты надеты на шипы крестовины и опираются на ее шейки. Сателлиты представлены коническими прямозубыми шестернями. Крестовина четырьмя шипами входит в цилиндрические отверстия, образованные в плоскости разъема чашек при совместной их обработке. Смазка деталей редуктора осуществляется маслом, разбрызгиваемым зубчатым венцом ведомой конической шестерни.

Составлена технологическая карта разборки главной передачи автомобиля КамАЗ.

Приведен раздел с мероприятиями по безопасности жизнедеятельности и экологичности проекта.

Рассчитаны технико-экономические показатели: коэффициент эффективности капитальных вложений 0,38, годовой экономический эффект от внедрения конструкции 1012,01 руб и срок окупаемости 2,6 лет.

В дипломной работе проведена модернизация автотранспортного предприятия путем перепланировки площади и перераспределения участков, разработана конструкция стенда разборки-сборки редукторов заднего моста.