Пояснительная записка (в программе Word): 110 страниц, 2 рис., 21 таблиц, 22 литературных источника

Дополнительные материалы: бланк рецензии на 3 листах, бланк задания на 2 листах, бланк заявки на 1 листе, технико-экономическое обоснование инженерных решений дипломного проекта на 19 листах

Чертежи (в программе): Компас 3D v, 13 листов

ВУЗ: Мичуринский государственный аграрный университет

Спецификация - на чертежах

Описание

В проекте проведена реконструкция участков слесарного и технического обслуживания ремонтной мастерской с разработкой конструкции приспособления для поперечной подачи вибродуговой головки.

Выполнен анализ хозяйственной деятельности.

Дана краткая характеристика хозяйства.

Основным видом деятельности данного предприятия является выращивание зерновых, технических и прочих сельскохозяйственных культур.

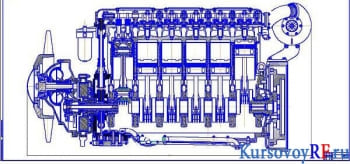

В ремонтной мастерской осуществляются такие виды ремонта, как замена пусковых двигателей, шин, распредвалов, генераторов, топливных насосов, форсунок и многого другого. В периоды хранения техники ремонты выполняются на 100 % , производится замена всех изношенных деталей. В составе автопарка содержатся машины и механизмы: плуг, сеялка, культиватор, борона, грузовые автомобили: ВАЗ, КамАЗ, ГАЗ, ЗИЛ, САЗ, УАЗ, тракторы: МТЗ, ДТ, ЮМЗ, Т, комбайн Дон-1500.

Приведены основные показатели деятельности.

Целью данного дипломного проекта повышение эффективности ремонта ремонтной мастерской, путем реконструкции участков слесарного и технического обслуживания.

Составлена проектная часть.

Выполнено определение количества ремонтно-обслуживающих воздействий для каждого вида транспорта.

Сделано распределение годового объема работ по видам и определение состава предприятия.

Определены фонды времени рабочих, оборудования и площадей.

Рассчитано количество рабочих и служащих – 32 чел.

Выполнено определение количества необходимого оборудования. Выбрано по одному металлорежущему станку каждого вида. Приняты: установка для смазки и заправки – 2 шт, установка для диагностики тракторов и автомобилей -1 шт, баз для тормозной жидкости – 1, солидолонагнетатель – 1 шт, инструментальная тележка – 1 шт, электроталь - 1 шт.

Определены производственные площади. Площадь участка технического обслуживания составляет 16,85 м2, слесарного – 15,09 м2.

Вычислен годовой расход: электроэнергии – 95520,6 кВт×ч, сжатого воздуха – 198135 м3/год, пара на отопление и вентиляцию – 951 м3, воды – 449260 л.

Разработана технологическая часть.

- Приведена технология разборки коробки диапазонов. Разборка узла осуществляется с целью выявления дефектов и определения износа деталей. После разборки узлы детали подвергаются очистке от остатков смазочных материалов и углеродистых отложений.

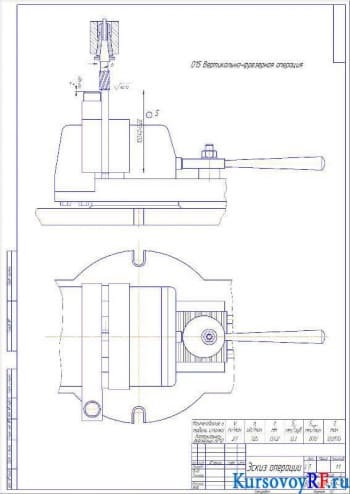

- Выполнено проектирование технологии восстановления детали.

- Определены дефекты: износ поверхности вала под подшипник 3608 и 406, износ шлицев по толщине.

- Проведен выбор рационального способа восстановления. Принят способ восстановления двух поверхностей наплавкой в среде углекислого газа и одной поверхности хромированием.

- Произведен расчет режимов основных технологических операций, выбор ремонтных материалов и оборудования.

- Вал заднего хода коробки передач выполнен из стали 45 Х, твёрдость 22 HRC. Материал подвергается обработке точением или фрезерованием.

- Для чернового шлифования рассчитаны значения: число проходов для каждой из двух поверхностей – 3, глубина резания 0,05 мм, продольная подача 42 мм/об, скорость вращения детали 80 м/мин, частота вращения детали: поверхность 1 – 637 мин-1, поверхность 2 – 840 мин-1. Оперативное время шлифования поверхностей: 1 – 0,432 мин, 2 – 0,431 мин.

- Выполнен расчет режимов нанесения покрытий с определением для каждой поверхности силы тока, шага наплавки, смещения электрода, толщины покрытия, скорости наплавки.

- Для поверхности 3 применено хромирование. Рассчитана толщина наносимого слоя 0,29 мм, площадь восстанавливаемой поверхности 6 дм2, продолжительность гальванической операции – 6,16 ч.

- Рассчитаны параметры для финишной механической обработки.

Составлена конструкторская часть.

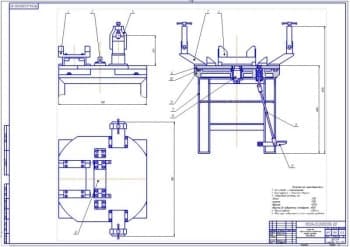

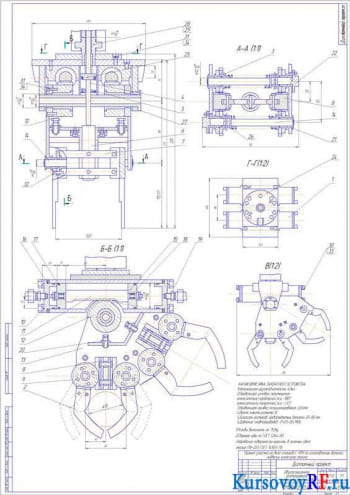

В проекте выполнена разработка приспособления для обеспечения поперечной подачи вибродуговой наплавочной головки ОКС-6569, смонтированной на вращателе 011-1-01. С его помощью выполняется восстановление валов с износом от 0,3 до 3 мм. Конструкция приспособления включает в состав две основные части: тумбу крепления и механизм поперечной подачи. Тумба применяется в качестве переходного звена между суппортом вращателя и разработанным механизмом поперечной подачи.

Механизм поперечной подачи включает состав две направляющие, которых совершает перемещение плита ползуна закрепленной на ней рейкой, входящие в зацепление шестерней, которая в свою очередь приводит в движение весь ползун. Шестерня запрессована на вал и посажена на сегментную шпонку. За счет этого выполняется передача крутящего момента от вала на шестерню. Крепление вала в подшипниках скольжения выполняется в двух стойках: малой и большой. От ручки привода через маховичок, который закреплен в наружном конце вала, выполняется передача вращательного движения на вал. Установка наплавочной головки выполняется основанием на плиту ползуна. Она закрепляется посредством болтов, расположенных под углом.

Принцип действия. В процессе вращения маховичка выполняется передача вращения через вал на шестерню, которая закреплена на валу и входит в зацепление с рейкой. Посредством реечной передачи преобразуется вращательное движение шестерней в возвратно-поступательное движение ползуна с наплавочной головкой. Посредством проектируемого приспособления головка совершает движение в поперечном направлении.

Приведен расчет элементов конструкторской разработки.

Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Внешняя сила на один болт |

200 Н |

|

2 |

Диаметр резьбы болта |

М8 |

|

3 |

Угловая скорость шестерни |

6,24 рад/с |

|

4 |

Предел контактной выносливости поверхности зубьев |

960 МПа |

|

5 |

Диаметр шестерни |

50 мм |

|

6 |

Число зубьев |

25 |

Материал для шестерни и рейки принят сталь 75.

Основными мотивами обоснования конструкторской разработки является возможность снижения трудоемкости производства продукции, повышение производительности труда и качества ремонта.

Разработаны мероприятия по безопасности жизнедеятельности

Составлена экономическая часть с расчетом экономической эффективности дополнительных капитальных вложений – 0,55, срок окупаемости – 1,8 лет, уровень рентабельности – 6,7 %.

В дипломной работе сделана реконструкция участков слесарного и технического обслуживания ремонтной мастерской и разработана конструкция приспособления для поперечной подачи вибродуговой головки ОКС-6569, смонтированной на вращателе 011-1-01.