Описание

Во введении была обоснована необходимость проектирования СТО в связи с постоянным ростом личного автомобильного транспорта.

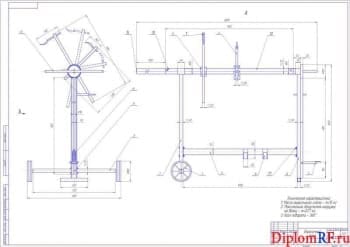

В соответствии с проделанными расчетами был разработан генеральный план, планировка производственного корпуса, участок диагностирования.

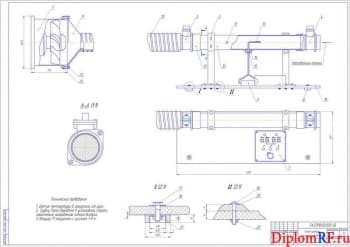

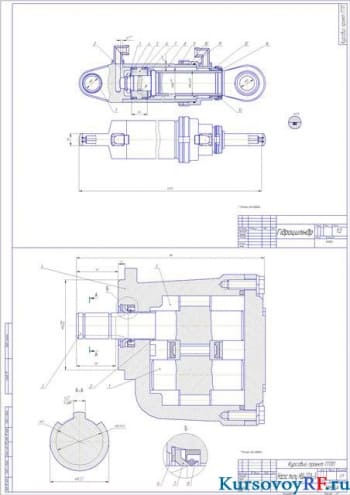

Был рассмотрен технологический процесс разборки и регулировки тормозного механизма. Для выбранной детали был произведен анализ дефектов и составлена карта дефектации, разработан ремонтный чертеж и технологические наладки на механическую обработку.

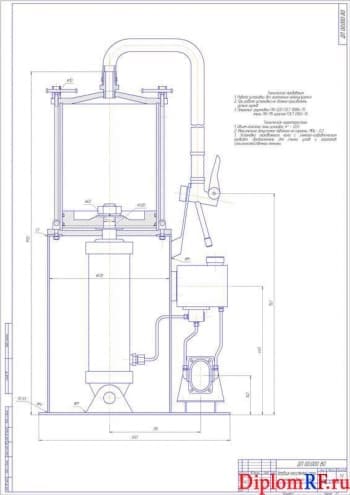

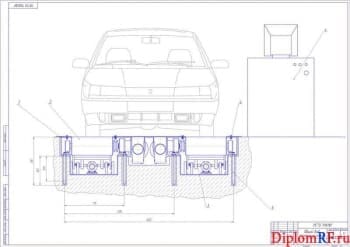

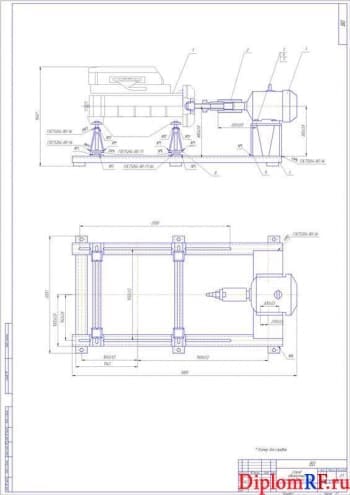

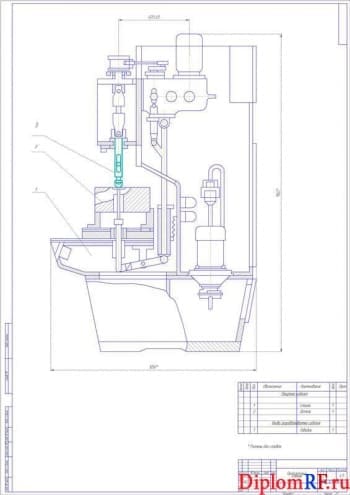

В конструкторской части было выполнено проектирование тормозного стенда СТМ – 15000У. Осуществлен подбор и приведена аргументация прототипа. Описано назначение и состав стенда тормозного СТМ – 15000У. Приведена работа стенда. Дана характеристика техническая стенда тормозного СТМ – 15000У. Совершены расчеты проверочные, а именно определены: основные параметры геометрические стенда роликового, функциональные качества стенда, нагрузочно–приводное устройство стенда роликового, фундаментные болты. При использовании стенда тормозного даны общие указания, описано ежедневное обслуживание техническое и работа профилактическая. Описано обслуживание техническое установки роликовой стенда, а также ремонт текущий стенда тормозного.

В разделе «Охрана труда и охрана окружающей среды» произведен анализ вредных производственных факторов, разработаны мероприятия по защите, произведен расчет заземления на участке диагностирования, произведен анализ загрязнений, выделяемых СТО в процессе работы, разработаны мероприятия по защите окружающей среды.

В экономической части рассматривается экономическое обоснование создания участка диагностирования на СТО. Выполнены следующие расчеты: вложений капитальных, номинального и эффективного фондов времени рабочего, количества оборудования технологического, стоимости оборудования технологического, капиталовложений дополнительных для внедрения новой техники на СТО, затрат прямых, затрат косвенных, интегрального эффекта экономического, внутренней нормы рентабельности. Составлена калькуляция себестоимости.

В части графической проекта дипломного представлены следующие чертежи: наладки технологической, карты технологической, диска переднего механизма тормозного, переднего механизма тормозного, карты дефекации и ремонта диска переднего механизма тормозного, участка диагностики, плана генерального станции обслуживания технического, главного корпуса производственного.

Состав чертежей

- Эскизы технологической наладки А1

- Технологические карты 2хА1

- Передний диск тормозного механизма А2

- Чертеж сборочный переднего тормозного механизма А1

- Карты дефекации и ремонта диска механизма тормозного А2

- План участка диагностики А2

- План генеральный станции обслуживания технического А1

- Чертеж главного корпуса производственного назначения А1

Содержание

Введение

1 Расчет технологический СТО

1.1 Данные исходные

1.2 Организация процесса производственного на СТО

1.3 Расчет программы производственной

1.3.1 Трудоемкость работ постовых

1.3.2 Расчет количества обслуживаемых автомобилей

1.3.3 Объем годовой работ проектируемой станции

1.3.4 Распределение объема годового работ на проектируемой СТО

1.3.5 Численность работающих

1.3.6 Число постов и автомобиле-мест

1.4 Расчет площадей СТО

1.4.1 Площади зон производственных

1.4.2 Площади участков производственных

1.4.3 Площади помещений вспомогательных

1.4.4 Подбор и аргументация решений планировочных, конструкций строительных

1.4.5 Определения уровня механизации

2 Разработка процесса технологического обслуживания технического и технологии ремонта системы тормозной

3 Технология ремонта

3.1 Оценка конструкции и назначения служебного механизма тормозного

3.2 Определение программы годовой ремонта

3.3 Порядок демонтажа

3.4 Перечень отказов и способы их устранения

3.5 Диагностика состояния технического системы тормозной

3.6 Требования к сопряжениям частей составных

3.7 Разработка процесса технологического восстановления детали

3.7.1 Оценка ремонтируемой детали

3.7.2 Подбор баз технологических

3.7.3 Подбор метода устранения дефектов

3.7.4 Разработка процесса маршрутного технологического восстановления

3.7.5 Разработка процессов операционных технологических. Расчет толщины наносимого слоя

3.7.6 Режимы операций

3.7.7 Разработка процесса технологического монтажа

3.7.7 Последовательность переходов и определение норм времени

3.7.8.Режимы операций сборочных

3.7.8 Сборка соединений резьбовых

3.8 Проведение испытание узла

3.8.1 Испытания дорожные

3.8.2 Испытания стендовые

3.9 Приспособление для выполнения операций

3.9.1 Описание конструкции

3.9.2 Расчет параметров основных приспособления

4 Часть конструкторская

4.1 Подбор и аргументация прототипа

4.2 Описание назначения и состава стенда тормозного СТМ – 15000У

4.3 Светофор и табло информационное

4.4 Работа стенда

4.5 Характеристики технические стенда тормозного СТМ – 15000У

4.6 Расчеты проверочные

4.6.1 Основные параметры геометрические стенда роликового

4.6.2 Функциональные качества стенда

4.6.3 Нагрузочно – приводное устройство стенда роликового

4.6.4 Фундаментные болты

4.7 Обслуживание техническое и ремонт стенда тормозного

4.7.1 Общие указания

4.7.2 Ежедневное обслуживание техническое

4.7.3 Работы профилактические

4.7.4 Обслуживание техническое установки роликовой стенда

4.7.5 Ремонт текущий стенда тормозного

5 Охрана труда и защита среды окружающей

5.1 Охрана труда и охрана среды окружающей в зоне диагностики

5.1.1 Характеристика помещения участка диагностики

5.1.2 Параметры микроклимата зоны рабочей

5.1.3 Шум и вибрации

5.1.4 Освещение

5.1.5 Электро и пожаробезопасность

5.1.6 Эргономика и эстетика техническая

5.1.7 Заземление для зоны диагностики

6 Охрана среды окружающей на СТО

6.1 Охрана воздуха атмосферного от загрязнений

6.2 Охрана ресурсов водных

6.3 Защита литосферы

7 ЗАЩИТА ГРАЖДАНСКАЯ

7.1 Часть вводная

7.2 Часть расчетная

7.3 Мероприятия по защите рабочих и служащих автотранспортного предприятия

8 РАЗДЕЛ ЭКОНОМИЧЕСКИЙ

8.1 Расчет вложений капитальных

8.1.1 Расчет номинального и эффективного фондов времени рабочего

8.1.2 Расчет количества оборудования технологического

8.1.3 Расчет стоимости оборудования технологического

8.1.4 Расчет капиталовложений дополнительных для внедрения новой техники на СТО

8.2 Расчет калькуляции себестоимости

8.2.1 Расчет затрат прямых

8.2.2 Расчет затрат косвенных

8.3 Оценка эффективности внедрения новой техники

8.3.1 Определение интегрального эффекта экономического

8.3.2 Определение внутренней нормы рентабельности

Выводы

Перечень ссылок

Приложения