Содержание

Введение

1 Оценка деятельности предприятия ЗАО «Мотом-авто»

1.1 Структура и характеристика технического сервиса автотранспорта

1.2 Оценка сущности и состава участка технического сервиса машин

1.3 Технико-экономический анализ участка предприятия

1.4 Задачи и цели дипломной работы

2 Расчет объемов работ ТО и ТР автомобилей

2.1 Технология технического обслуживания автомобилей

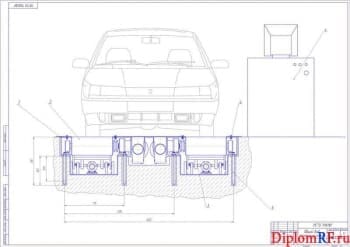

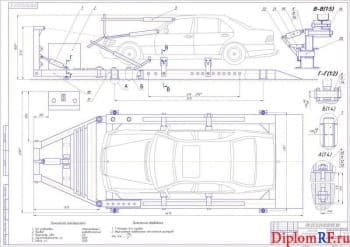

2.2 Разработка участка ТО и ТР автомобилей

3 Процесс организации технологического процесса

3.1 Описание процесса технического сервиса автомобилей

3.2 Методика обслуживания и ремонта

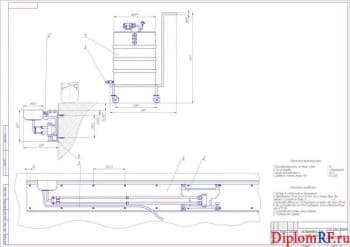

3.3 Планирование участка с размещением технологического оборудования

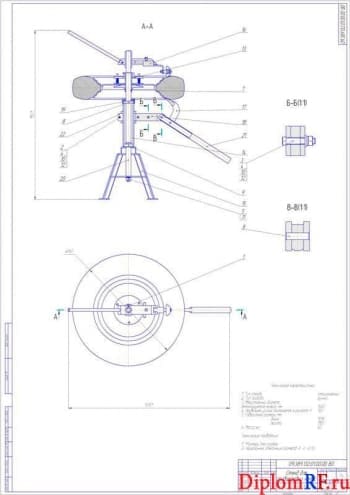

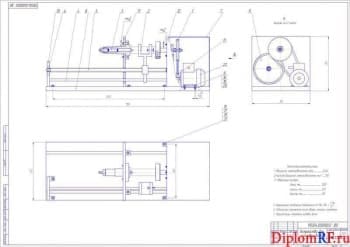

4 Проектирование устройства для разборки и сборки соединений с натягом

4.1 Классификация оборудования по видам работ

4.2 Классификация способов разборки и сборки

4.3 Оценка существующих устройств и приспособлений

4.4 Принцип работы устройства

4.5 Расчеты конструктивных элементов и узлов конструкции

4.6 Экономическая оценка разработки конструкторской

5 Требования по охране труда и экологии проекта

5.1 Мероприятия по жизнедеятельности и охране труда

5.2 Экологические факторы проекта

6 Технико-экономический анализ показателей проекта

6.1 Расчет абсолютных показателей проекта

6.2 Определение общей себестоимости ремонта изделия

6.3 Технико-экономическая оценка показателей предприятия

Выводы и предложения

Литература

Приложения

Состав чертежей

- Рабочий чертеж вкладыша А4

- Плита средняя деталь А4

- Плита нижняя А4

- Чертеж плиты верхней съемной А4

- Опора А4

- Муфта А4

- Чертеж рамы пресса А1

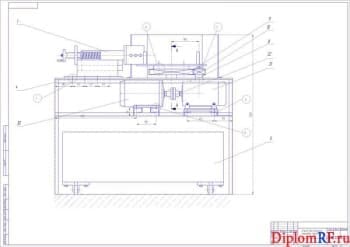

- Пресс гидравлический с устройством для выпрессовки подшипников А1

- Втулка деталь А4

- Захват основной А3

- Рабочий чертеж стойки А4

- Стойка дополнительная деталь А4

- Рабочий чертеж съемного захвата А3

- Чертеж сборочный приспособление для выпрессовки подшипников А3

- Гайка специальная А4

- Вкладыш деталь А4

- Лист технико-экономические показатели А1

- Анализ производственной деятельности А1

- Плакат торгово-производственных участков А1

- График загрузки А1

- Схема технологического процесса ремонта автомобилей А1

Описание

В дипломной работе проведена характеристика производственной деятельности ЗАО «Мотом-авто», структурная схема, местонахождение, состав производственных рабочих, вид деятельности. Отражена технико-экономическая характеристика предприятия и уровень затрат на техническое обслуживание и ремонт. Изображена схема предприятия. Построена диаграмма процентного соотношения затрат труда на выполнение работ по техническому обслуживанию, текущему ремонту и гарантийному обслуживанию. Выявлены существенные недостатки в оказании сервисных услуг на предприятии. Представлены задачи дипломного проекта.

Определены объемы работ по техническому обслуживанию автомобилей по маркам авто. Построен график загрузки ремонтной зоны предприятия. Спроектирован участок по техническому обслуживанию и ремонту. Выбрана форма организации ТО и ремонта, данные по трудоемкости и простоям автомобиля. Определена численность рабочих основных и вспомогательных. Представлена организация технологического процесса технического сервиса автомобилей. Отражены контрольно-смотровые работы по состоянию автотранспорта. Определена плотность электролита при различных температурах и работоспособность термостата. Прописан технологический процесс по всем этапам работы. Описаны методы обслуживания и ремонта с положительными и отрицательными моментами. Выбран режим работы производства. Построен план участка с размещением технологического оборудования.

В конструкторской части ВКР разработано устройство для разборки сборки соединений с натягом. Представлена классификация оборудования для слесарно-монтажных и сборочно-разборочных работ, а также разборки-сборки соединений с натягом. Отражены способы разборки соединений с натягом с описанием метода выполнения и средств их выполнения. Механизация разборки и сборки соединений с гарантированным натягом позволяет значительно сократить трудоемкость этих работ, повысить сохранность деталей при разборке и качество сборки. Проведен анализ устройств и приспособлений для разборки-сборки соединений с натягом, а также классификация съемников. Графически представлены пневматический и гидравлический прессы с их техническими характеристиками. Описан принцип работы конструкции. Выполнены расчеты деталей конструктивной установки, в том числе расчеты на прочность верхней съемной плиты с построением расчетной схемы основания на изгиб, резьбового соединения. Дано экономическое обоснование конструктивной разработки. Построен рабочий чертеж пресса гидравлического с устройством для выпрессовки подшипников. Определены затраты на изготовление и эксплуатацию пневматического подъемника, стоимость покупных изделий и материалы, затраты на заработную плату, общепроизводственные расходы.

В разделе безопасности проведен анализ состояния охраны труда и экологии на предприятии. Проведен инструктаж по охране труда работников предприятия. Отражены данные о состоянии производственного травматизма и заболеваний на протяжении трех лет. Предложен план мероприятий по охране труда. Выполнены расчеты освещения на участке ремонтной зоны, в том числе определен световой поток и построена схема расположения светильников. Представлены мероприятия по охране природы и предложения по улучшению охраны окружающей среды.

В экономической части представлены технико-экономические показатели предприятия. Определена стоимость основных производственных фондов. Составлена плановая калькуляция себестоимости ремонта изделия с расчетом годовой трудоемкости, затрат труда, срока окупаемости, экономической эффективности. Дана сравнительная характеристика показателей технико-экономических по исходному и проектируемому вариантам. В заключении сделаны выводы по проделанной работе.