Пояснительная записка (в программе Word) 110 с., 8 рис., 18 табл., 32 источника

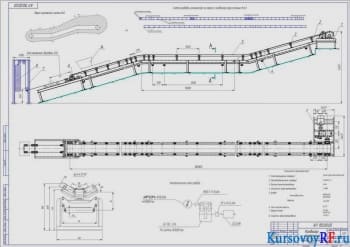

Чертежи (в программе Компас) 19 листов плакатов и чертежей

ВУЗ Мордовский Государственный Универстите им.Огарева

Описание

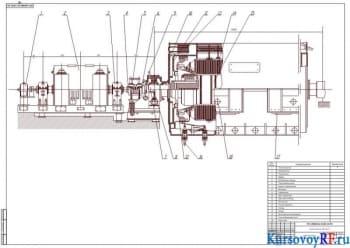

В дипломной работе проведена модернизация организации ремонта в ОАО «Старошайговагропромснаб». Проанализирована деятельность хозяйственная предприятия, а именно выполнен анализ: плана генерального, использования МТП, обслуживания технического подвижного состава, численности рабочих и ФОТ. Разобраны технологические и производственные причины.

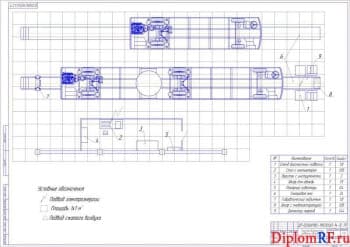

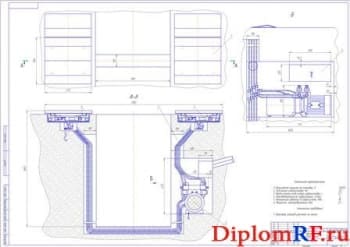

В разделе производственном подобран состав базы ремонтно-обслуживающей. Спроектирована схема плана генерального. Определены объемы работ по оказанию услуг технических. Разработан план-график загрузки мастерской. Выполнен расчет режимов работы и фондов времени. Представлен расчет номенклатуры участков и подразделений мастерской и расчет состава подразделений мастерской. Приведен расчет числа работников. Осуществлен подбор оборудования технологического. Рассчитаны помещения производственные, вспомогательные и административно-бытовые. Спроектированы план компоновочный и планировка мастерской. Определены энергозатраты мастерской.

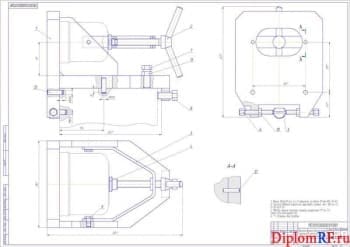

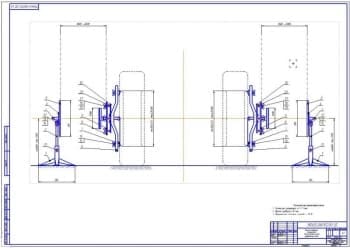

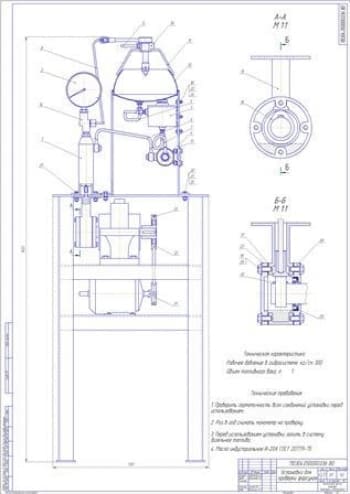

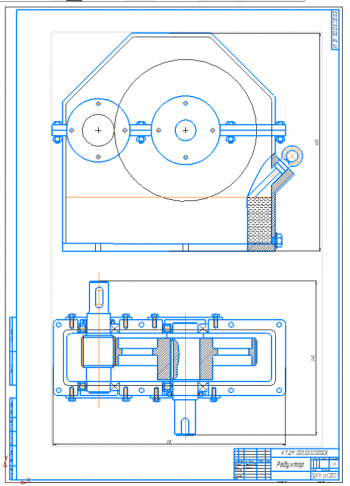

В разделе конструкторском проведена оценка основных методов ремонта валов коленчатых двигателя КамАЗ. Выполнен анализ патентный. Рассмотрены предложения по совершенствованию приспособления для растяжки вала коленчатого в процессе наплавки. Приведен расчет приспособления. Описано назначение полей допусков и шероховатостей поверхностей. Рассчитана эффективность экономическая от внедрения приспособления.

В разделе технологическом. Дано описание детали и материала. Подобраны средства измерения. Определены дефекты детали и коэффициенты их повторяемости. Обоснованы способы восстановления поверхностей изношенных. Рассмотрен процесс технологический наплавки в среде газа углекислого. Рассчитаны параметры, режимы нанесения покрытий и обработка механическая.

В разделе безопасности и экологичности проведена оценка состояния безопасности и экологичности. Предложены мероприятия по безопасности и экологичности. Определен эффект экономический от внедрения мероприятий по безопасности и экологичности.

В разделе организационно-экономический приведен расчет объекта оценки экономической. Определена себестоимость работ, а также показатели эффективности экономической предлагаемых инженерных решений.

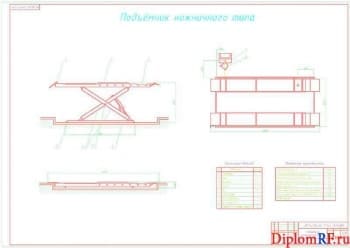

В графической части представлены следующие чертежи: плана генерального ОАО «Старошайговагропромснаб»; планировки мастерской; графика загрузки ОАО «Старошайговагропромснаб»; патентного анализа; вала коленчатого двигателя; анализа производственной деятельности; безопасности жизнедеятельности; ручки; а также деталей: наконечник; упор; рычаг; втулка; вилка; палец; кривошип; корпус.

Дополнительные материалы:

описание работы – 1 лист в программе Word, Технико-экономические показатели проекта в формате JPEG, доклад – 2 листа в программе Word, задание – 2 листа, наименование и перечень оборудования по участкам в программе Word – 3 листа, реферат 1 лист в программе Word, Комплект технологических документов (1,2,3,5,6 страницы) в программе Word.