Пояснительная записка (в программе Word): 139 страниц, 3 рис., 15 таблиц, 36 литературных источников

Дополнительные материалы: реферат на 1 листе, задание на 2 листах

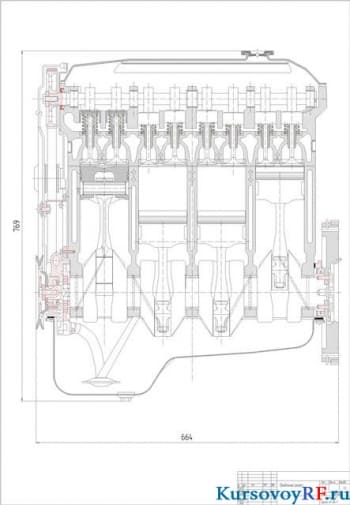

Чертежи (в программе): Компас 3D v и AvtoCAD, 10 листов

ВУЗ: Барановичский государственный университет

Спецификация - 3 листа (и на чертежах)

Описание

В проекте проведено усовершенствование технологии ремонта КПП автомобиля ЗИЛ.

Приведена характеристика предприятия и выполнено обоснование темы проекта.

Деятельностью предприятия являются автотранспортные перевозки нефтепродуктов и грузов, монтаж оборудования доильных установок, электромонтажные работы, монтаж зерносушильных комплексов, электрофизические измерения, ремонт узлов и агрегатов к сельскохозяйственной технике, уборка зерновых культур, известкование кислых почв, химическая защита сельскохозяйственных культур. В состав предприятия содержится шесть производственных и четыре сельскохозяйственных подразделения.

Сделан анализ отрасли растениеводства и приведены краткие сведения развития животноводства.

Проанализирован технологический процесс ремонта КПП.

Процесс начинается с поступления их на участок наружной очистки. После очистки КПП разбираются на узлы и детали, которые затем отправляются на очистку. Разборка осуществляется на стендах. После очистки детали направляются на дефектацию. Если детали требуют восстановления, они отправляются на соответствующий участок. Годные детали направляются на участок комплектования, а бракованные – на утилизацию. После этого детали из участка комплектования поступают на участок сборки узлов и агрегатов. Сборка коробок передач происходит на стационарных рабочих местах. Обкатка и испытание - проводятся на специальных стендах. Окраска и сушка осуществляются на отведенном для этого участке. Участок по ремонту коробок передач оборудован подъемно-транспортным оборудованием. Однако имеется недостаток в современных средствах контроля и механизации, и не проводится предремонтная диагностика.

Проведен анализ состояния технологии и организации производства.

Дана характеристика отделения ремонта коробок перемены передач и выполнен анализ существующей технологии ремонта. По результатам проведенных анализов установлена необходимость совершенствования технологии ремонта агрегатов автомобилей.

Произведен расчет производственной программы.

Сделано определение потребности в ремонте коробок перемены передач. Рассчитано число автомобилей: ЗиЛ-5301 19 шт, ГАЗ-53 40 шт, ЗиЛ-555 58 шт, ГАЗ-52 48 шт, САЗ-53 118 шт.

Годовая производственная программ предприятия для выполнения последующих технологических расчетов приведена к одному агрегату-представителю, в качестве которого принята коробка перемены передач автомобиля Зил-130. Значение производственной программы предприятия по ремонту КПП автомобилей равно 84 пр.рем.

Выполнено обоснование технологии ремонта. Рассмотрены методы: необезличенный и обезличенный, тупиковый и поточный. Принят тупиковый необезличенный метод ремонта.

Проведено проектирование технологического процесса ремонта КПП.

Объектом разработки технологического процесса является сборочная единица. Выполняются операции по разборке, дефектации, восстановлению, сборке, обкатке и испытанию отремонтированной коробки перемены передач.

Разработан технологический процесс разборки КПП. Приведены технические требования на разборку. Со сборочной единицы первоначально снимается крышка коробки, затем крышка вала первичного, шарикоподшипники с валом первичным. После них снимаются разборочные группы: крышка, вал вторичный, блок шестерен заднего хода, крышки и вал промежуточный. Далее разборочные группы разбираются на детали. По разработанной схеме разборки оформляется технологический процесс разборки КПП. Принято оборудование: стенд для разборки, гайковерт ИЭ-3113, пресс 208ГАРО, съемник 40П-5019.

Описан технологический процесс восстановления корпуса коробки передач.

Для устранения дефектов корпуса приняты способы: заделка трещин - фигурными вставками, восстановление резьбовых отверстий - постановка резьбовой спиральной вставки, восстановление посадочных мест под подшипники - постановка свертного кольца. Произведен выбор технологических баз и приведено обоснование последовательности устранения дефектов. Принято оборудование и оснастка: комплект оснастки ОР-11362, радиально-сверлильный станок 2А55, горизонтально-расточной станок РР-4.

Приведено обоснование технологических режимов и норм времени с определением параметров:

|

№ |

Наименование |

Значение |

|||

|

Штучное время, мин |

Скорость резания, м/мин |

Подача, мм/об |

Число оборотов детали, мин-1 |

||

|

1 |

005 Дефектовочная |

9 |

- |

- |

- |

|

2 |

010 Слесарная |

12,5 |

- |

- |

- |

|

3 |

015 Слесарная |

8,1 |

- |

- |

- |

|

4 |

020 Токарная: |

- |

- |

- |

- |

|

5 |

Точение |

6,3 |

158 |

0,4 |

1430 |

|

6 |

Сверление |

20 |

0,1 |

520 |

|

|

7 |

Отрезание втулки |

95 |

0,18 |

1000 |

|

Аналогичные расчеты выполнены для операций: 025, 035 Сверлильная, 030, 055, 060 Слесарная, 040, 045, 050, 075, 080 Расточная, 065, 070 Раскаточная, 085 Контрольная.

Выполнена разработка технологического процесса сборки и обкатки коробки передач.

Шпонка, шестерня второй передачи, втулка, шестерня четвертой передачи, упорная шайба, шестерня заднего хода, замочное кольцо, шестерня третьей передачи, упорная шайба, шестерня приводного вала, замочное кольцо и подшипник устанавливаются на промежуточный вал. Затем собранный промежуточный вал с подшипниками устанавливается в корпус. После этого устанавливаются крышки с прокладками промежуточного вала. Затем осуществляется сборка блока шестерен заднего хода, вала вторичного, крышки вала вторичного, первичного вала, крышки вала первичного и крышки коробки передач.

Описана технология обкатки агрегата.

Составлен раздел с определением трудоемкости ремонта и годового объема работ. Показатель годового объема работ участка ремонта КПП равен 5429 ч.

Выполнено проектирование участка ремонта КПП.

Определен номинальный и действительный годовые фонды времени оборудования: 2007 ч и 1946 ч.

Рассчитано общее количество рабочих – 6 человек.

Выполнено вычисление количества оборудования и рабочих мест.

Сделано определение площади и разработка технологической планировки участка. Площадь ремонтного участка равна 72 м2.

Суммарная потребность в электроэнергии равна 19441 кВт×ч, в сжатом воздухе 37947 м3.

Проведено проектирование средств механизации обкатки корпуса.

Стенд включает в себя элементы: привод, нагрузочный тормоз, пульт управления, тележка механизма зажима, механизм перемещения и рама. Рама выполнена из сварных швеллеров. Привод является механизмом, который передает вращение первичному валу КПП. Основной несущей частью привода является стойка. Вал двигателя соединен с первичным валом коробки с помощью фрикционной муфты. В качестве нагрузочного устройства в стенде используется электромагнитный порошковый нагрузочный тормоз. Механизм зажима используется для фиксации подвижной плиты и тормоза в нужном положении после соединения с коробкой. Тележка, предназначенная для установки испытуемой коробки передач, имеет площадку, которая подпружинена и может регулироваться усилием сжатия пружины. Принцип работы стенда заключается в создании нагрузки на шестеренки испытуемого агрегата с помощью электромагнитного порошкового нагрузочного тормоза.

Сделаны технические расчеты. Рассчитаны параметры шпоночного соединения: длина 74 мм, выступ 4 мм, высота 10 мм, глубина паза 6 мм. Принят электродвигатель АИР180М4. Установка полумуфты выполнена посредством призматической шпонки 16х10х90 мм.

Составлены разделы по охране труда и энергосбережению.

Приведено технико-экономическое обоснование проекта с вычислением инвестиций в размере 90113,9 тыс.руб, годового дохода от инвестиций 20500,6 тыс.руб, срока окупаемости капитала 7,7 лет и индекса доходности 1,14.

В работе выполнено совершенствование организации технического обслуживания и ремонта машин с усовершенствованием технологии ремонта КПП автомобиля ЗИЛ.