Пояснительная записка (в программе Word): 135 страниц, 23 рис., 64 таблицы, 13 литературных источников

Дополнительные материалы: доклад к дипломному проекту на 2 листах, реферат на 1 листе, ведомость дипломного проекта на 1 листе

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: ГрГУ

Спецификация - 3 листа

Описание

В проекте выполнена разработка грузового автомобильного парка на 100 автомобилей с зоной ТР и слесарно-механическим участком.

Приведено технико-экономическое обоснование исходных данных на проектирование.

Подвижной состав представлен автомобилями: автомобиль-самосвал МАЗ-5551 в количестве 45 шт, МАЗ-533603 221 – 30 шт, МАЗ-533602 220 – 25 шт. Рассчитан планируемый годовой грузооборот, равный 16549109,5 т×км.

Выполнен технологический расчет автотранспортного предприятия.

Определена периодичность проведения технического обслуживания автомобилей. Построены цикловые графики ТО ПС.

Сделано корректирование нормативов трудоемкости ТО, ТР.

Рассчитана суточная производственная программа по ТО, ТР и Д с определением значений:

|

Показатели |

Марка ТС |

||

|

МАЗ-5551 |

МАЗ-533603 221 |

МАЗ-533602 220 |

|

|

ЕОсс |

41,21 |

28,35 |

23,36 |

|

ЕОтс |

3,40 |

1,25 |

1,11 |

|

ТО1с |

1,61 |

0,53 |

0,47 |

|

ТО2с |

0,51 |

0,25 |

0,23 |

|

КРс |

0,013 |

0,008 |

0,007 |

|

Д1с |

2,28 |

0,83 |

0,74 |

|

Д2с |

0,61 |

0,30 |

0,27 |

Приведен расчет годового объема работ по ТО и ТР и вспомогательных работ для каждого автомобиля. Составлена таблица их распределения по их видам.

Определено общее количество работающих на предприятии, равное 238 чел.

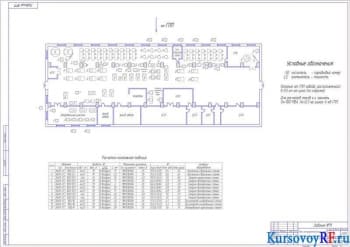

Произведен расчет числа постов и поточных линий ЕО, ТО, ТР в количестве 19 шт. Принят один пост КПП и двух механиков КПП.

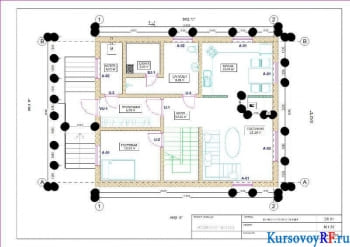

Выполнен расчет площадей помещений. Общая площадь зон ТО и ТР составляет 1797 м2, производственных участков 593 м2, складов 118,56 м2. Общая производственная площадь равна 3733 м2, административно-бытовых помещений 1125 м2.

Описана организация и управление производством технического обслуживания и текущего ремонта подвижного состава на предприятии.

Технологический процесс производства заключается в последовательности технических воздействий на автотранспортное средство на АТП. На КПП выполняется технический и инвентарный прием автомобилей с линии. Затем они подвергаются выполнению уборочно-моечных работ в зоне ЕО. Исправные автомобили отправляются на хранение, а остальные, требующие ТО и ремонта, отправляются в соответствующие подразделения. По окончании ремонта и технического обслуживания автомобили также направляются в зону хранения. После ЕО часть автомобилей подвергается диагностированию, а затем они поступают на посты ремонта и обслуживания. На линию автомобили выпускаются из зоны хранения через КПП. При текущем ремонте автотранспортного средства предполагается выполнение разборочно-сборочных, слесарных, сварочных регулировочных, крепежных и других работ, замена узлов, деталей и механизмов, агрегатов и приборов. Ремонт агрегатов выполняется в агрегатном отделении. Проведение электротехнических работ может быть выполнено на постах ТО и ТР, а также в электротехническом отделении. При аккумуляторных работах выполняется подзарядка, зарядка и ремонт аккумуляторных батарей, выполняемых в аккумуляторном отделении. В отделении по ремонту приборов системы питания проводится ремонт топливной аппаратуры. Демонтаж и монтаж шин, ремонт колес, дисков и камер, балансировка колес выполняется на участке шиномонтажа и шиноремонтных работ. Жестяницкие и обойные работы связаны между собой технологически. Ремонт и обслуживание технологического оборудования, сооружений и зданий на АТП обеспечивает отдел главного механика. В складских помещениях организовано хранение запасных частей и деталей, агрегатов и эксплуатационных материалов. Организация работ на предприятии выполнена по методу специализированных бригад, при котором создание бригад выполняется в зависимости от объема работ, вида воздействий и специализации рабочего.

Особую роль на автотранспортном предприятии играет организация текущего ремонта. Он выполняется агрегатным или индивидуальным методами. При агрегатном методе проводится замена неисправных агрегатов исправными, которые ранее были отремонтированы, или новыми, взятыми из оборотного фонда. При индивидуальном методе ремонта снятые неисправные агрегаты или узлы после восстановления возвращаются на тот же автомобиль. Организация производства в зоне текущего ремонта выполняется методом универсальных или специализированных постов.

Выполнено проектирование производственного корпуса. Вычислена его площадь, равная 2315 м2. Расположение постов в зонах ТР и ТО выполнено в соответствии с нормами расстояний между элементами конструкции зданий и автомобилями. Доступ к агрегатам, узлам и деталям подвижного состава, которые расположены снизу, обеспечивается посредством осмотровых канав. Предусмотрены отдельные входы и въезды с территории предприятия на окрасочный пост и сварочно-жестяницкий. Пост диагностики, зоны ТР, ТО-1 и ТО-2 расположены в одном помещении. Посты зон ТО тупиковые, расположены с одной стороны.

Сделано проектирование генерального плана АТП. Определена площадь генплана после реконструкции, равная 1,548 га и коэффициент использования территории 0,86. Принята павильонная застройка. В ходе проектирования производственных подразделений разработаны зоны ТР и слесарно-механического участка с выбором необходимого технологического оборудования.

Сделана технико-экономическая оценка проекта автотранспортного предприятия, по результатам которой установлено, что все значения технико-экономических показателей работы реконструируемого АТП не превышают базовые более чем 10%.

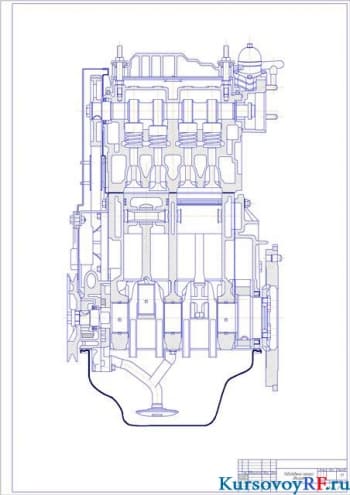

Выполнена разработка и описание технологического процесса замены коробки передач автомобиля МАЗ-5551. Составлена маршрутная карта с операциями. Выполнить установку автомобиля на пост и затормозить его с помощью ручного тормоза. Поднять самосвальную платформу и застопорить её упором. Произвести включение аккумуляторов с помощью выключателя “масса”. Установить рычаг переключения передач в нейтральное положение. Слить масло коробки передач. Отсоединить механизм переключения передач в сборе. Выполнить отсоединение жгута датчика спидометра, кронштейна крепления трубок топливопровода. Отсоединить трубки от пневмоцилиндра моторного тормоза, приемную трубу глушителя от коробки передач, шланг подвода воздуха от усилителя сцепления. Снять коробку передач на тележку. Выполнить установку новой коробки передач. Выполнить присоединение трубопроводов в обратном порядке. Залить масло. Опустить кабину и откидную панель передка. Рассчитан уровень механизации технологического процесса – 20 % и степень механизации процесса замены КПП 13,29 %.

Проведена разработка комплекта узлов технологического оборудования.

Посредством передвижного подъемника выполняется подъем автомобилей в процессе выполнения их технического обслуживания и ремонта. Конструкция подъемника включает стойки с электромеханическим приводом на каждой, каретку с упором, рабочую и страхующую гайки, грузовой винт, конечные выключатели верхнего и нижнего положения кареток. Аппаратный шкаф установлен на первой стойке. На остальных - расположены посты управления, обеспечивающие управление данной стойкой. Управление подъемником выполняется из аппаратного шкафа.

Сделано проектирование и расчет силовых механизмов и привода разрабатываемого узла. Определен вес поднимаемого груза 215600 Н, осевая нагрузка на каждый осевой винт 59290 Н. В качестве материала для грузового винта и гайки принята закаленная качественная углеродистая сталь 45. Рассчитано время подъема автомоиля 342,5 сек, мощность на ходовом винте 1,44 кВт. Принят электродвигатель АИР112MA8.

Произведен расчет наиболее нагруженных элементов конструкции на прочность.

Приведены правила эксплуатации, техническое обслуживание и техники безопасности при работе на данном оборудовании

Разработан раздел по охране труда и окружающей среде.

Выполнен расчет технико-экономических показателей с определением экономического эффекта проектных решений, равного 199330 тыс. руб и периода окупаемости капитальных вложений 8,3 года.

В дипломной работе спроектирован грузовой автомобильный парк на 100 автомобилей с разработкой слесарно-механического участка и зоной текущего ремонта.