ВКР: 178 с., 15 рис., 39 табл., 21 источник

ВУЗ: ИжГТУ

Чертежи в программе Компас 3D v: листов

Спецификация: 4 листа

Описание

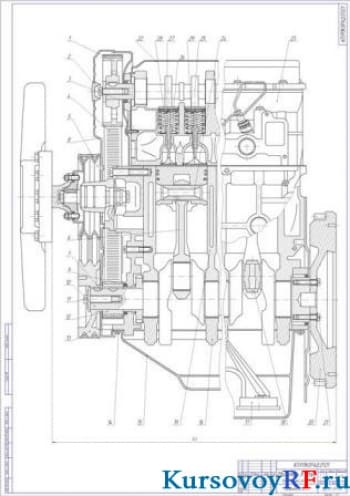

В исследовательском разделе дипломной работы была дана общая характеристика предприятия. Рассмотрены подвижной состав, перевозочный процесс, производственная деятельность хозяйства, система ТОиР, производственно-техническая база ТОиР ГБА, производственные здания, основные источники снабжения энергоресурсами и хранение подвижного состава.

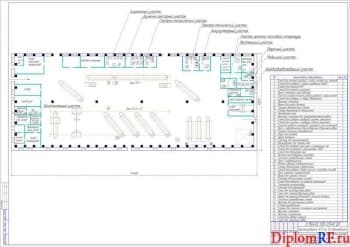

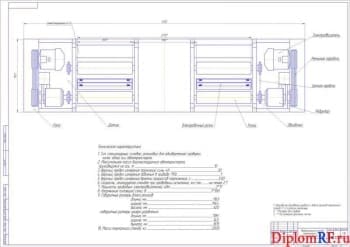

В технологическом разделе дано обоснование исходных показателей. Описан списочный парк и его разбивка по технологически совместимым группам. Представлен режим работы подвижного состава и категория условий эксплуатации. Определены годовой объем работ ТР, коэффициент технической готовности, суммарный годовой пробег и годовой объем ремонтных работ. Выполнен технологический расчет зоны ТР. Найдены численность производственных рабочих, а также аппарата управления и вспомогательного персонала. Определен годовой объем вспомогательных работ, выполнен укрупненный расчет числа постов ТР. Осуществлен выбор метода организации ТР, рассмотрено основные технологическое оборудование зоны ТР. Дана оценка уровня механизации работ ТР. Определены производственно-складские площади, выполнена компоновка производственного корпуса.

В организационном разделе была рассмотрена организация управления предприятием. Составлена организационная структура управления автотранспортного участка ЗАО «УралГазСервис». Описана организация производственного процесса ремонта ГБА. Разработана схема организации технологического процесса ТР ГБА и карта бригадной организации труда.

Повышение эффективности производства текущего ремонта достигнуто следующими разработанными организационно-технологическими, экологически-ми и экономическими мероприятиями:

- установление соответствия обеспеченности производственно-технической базы требованиям предъявляемых службой перевозок к уровню работоспособности парка автомобилей;

- замена морально устаревшего технологического оборудования зоны ТР автомобилей, работающих на сжиженном нефтяном газе, на более прогрессивное;

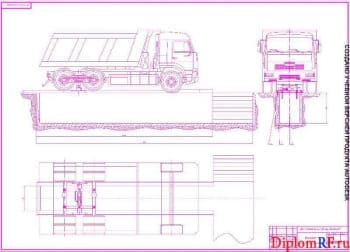

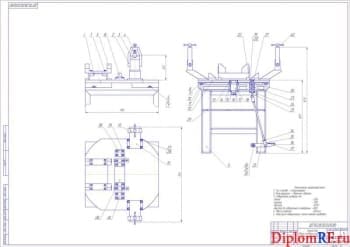

- внедрение конструкторской разработки проекта – манипулятора передвижного для снятия-установки и транспортировки автомобильных газовых баллонов хранения сжиженного нефтяного газа;

- снижение негативного влияния на персонал и окружающую среду производственных процессов постовых работ текущего ремонта газобаллонных автомобилей;

- обоснование экономической целесообразности внедрения в авто-транспортном участке разработанных организационно-технологические мероприятий по техническому перевооружению зоны ТР газобаллонных автомобилей.

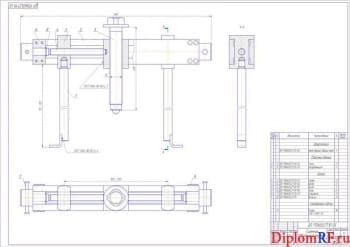

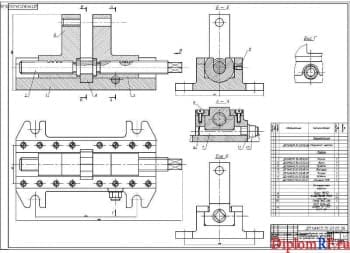

В конструкторском разделе дипломного проекта были составлены техническое задание и техническое предложение, графически представлены консольно-поворотный подъемник и его схема. На основании представленных исходных данных были выполнены кинематические и прочностные расчеты. Определены передача винт-гайка и ось рычажных механизмов.

В экологическом разделе дано обоснование расположения зоны постовых работ ТР ГБА. Рассмотрены опасные и вредные факторы, охрана труда в зоне ТР, требования к производственным рабочим зоны постовых работ, режим работы производства и организация рабочих мест. Разработаны основные правила техники безопасности при работе с технологическим спецоборудованием.

В экономическом разделе был выполнен расчет технико-экономических показателей станции технического обслуживания и определена экономическая эффективность проекта. Составлен план по себестоимости работ на станции технического обслуживания. Рассчитаны доходы, прибыль и рентабельность предприятия. Определен срок окупаемости данного дипломного проекта, представлены технико-экономические показатели станции техобслуживания

Дополнительные материалы: Части пояснительной записки для примера другой дипломной работы в Word: Конструкторская часть 15 стр., Экономическая часть 12 стр. Разделы ПЗ в Word: 9 стр.