Содержание

Введение

1. Анализ эксплуатации подвижного состава в ООО «СВЕТЛЫЙ - Н»

1.1 Структура хозяйства

1.2 Оценка состава и структуры автопарка

1.3 Условия эксплуатации автопарка

1.4 Структура кадров предприятия

1.5 Характер технического обслуживания автомобилей

Выводы

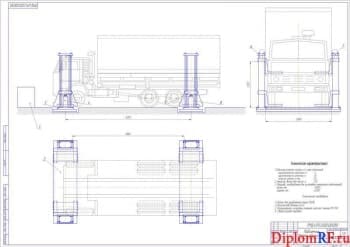

2 Усовершенствование линии ТО и ТР автотранспорта на предприятии

2.1 Производственная программа участка ТО

2.1.1 Изменение нормативов по техническому обслуживанию машин

2.1.2 График использования и периодичности ТО

2.1.3 Определение числа воздействий ТО и ТР

2.1.4 Расчет трудоемкости по каждому виду работ

2.1.5 Определение количества работников на участок ТО и ТР

2.2 Расчеты технологические проекта

2.2.1 Классификация способов обслуживания

2.2.2 Подбор оборудования технологического

2.2.3 Определение производственных площадей ПТО

2.3 Организация технологического процесса производства

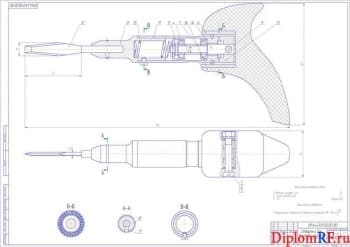

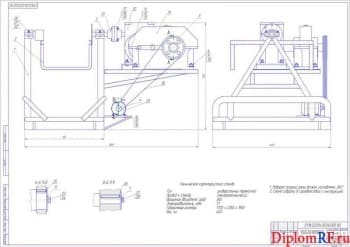

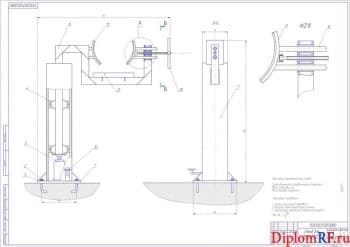

3 Проектирование устройства для удаления выхлопных газов из выхлопной трубы автотранспортных средств

3.1 Классификация видов воздействий

3.2 Рекомендации борьбы с газами выхлопными

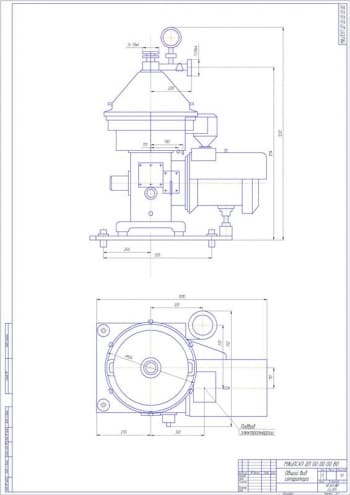

3.3 Принцип работы и устройство конструкции

3.4 Расчеты прочностные расчеты разрабатываемого устройства

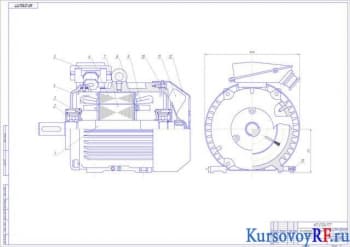

3.4.1.Подбор оборудования вентиляционного

3.4.2.Подбор электродвигателя

3.4.3.Прочностный расчет резьбы

3.4.4.Прочностный расчет соединения заклепочного

3.4.5.Прочностный расчет соединения сварного

3.5 Условия эксплуатации разрабатываемого устройства

3.6 Техническая и экономическая оценка конструкции устройства

4 Требования безопасности и экологии работы

4.1 Мероприятия по безопасности работы на участке ТО и ТР

4.1.1 Оценка состояния безопасности труда на предприятии

4.1.2 Мероприятия по улучшению состояния охраны труда при проведении ТО и ТР автомобилей

4.1.3 Расчет искусственной освещенности на производственном участке

4.1.4 Мероприятия противопожарной безопасности

4.1.5 Расчет молниезащиты на участке ТО и ТР

4.2 Условия экологичности работы

5 Техническая и экономическая оценка показателей работы

Выводы и предложения

Список литературы

Приложения

Состав чертежей

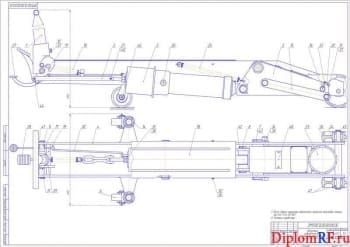

- Перемычка деталь А3

- Боковина А3

- Тяга А4

- Собачка деталь А4

- Чертеж храповника А4

- Плита А4

- Фланец присоединительный А4

- Диск А3

- Уплотнение А3

- Чертеж обечайки А3

- Скоба А4

- Выпускной патрубок А3

- Рабочий чертеж катушки в сборе А2

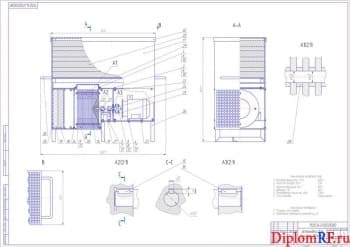

- Катушка вытяжная общий вид А1

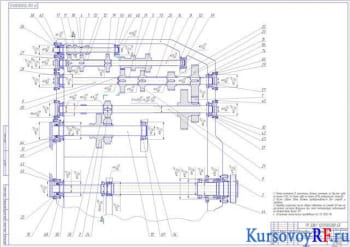

- Сборочный чертеж рама А2

- Технико-экономические показатели проекта А1

- Технологическая карта А1

- Технико-эксплуатационные показатели подвижного состава А1

- График проведения ТО автомобилей ЗИЛ, ГАЗ, КамАЗ 3хА1

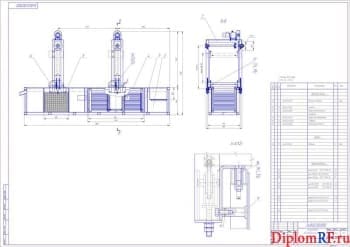

- Чертеж планировки ПТО А1

- Схема технологического процесса ТО и ТР А1

Описание

В дипломной работе отражены проблемы автомобильного транспорта и предложения их решения. Представлен анализ эксплуатации подвижного состава ООО «СВЕТЛЫЙ - Н», в том числе структура предприятия, климатические условия местонахождения предприятия. Проведена оценка состава и структуры парка автомобильных средств предприятия, а также условия эксплуатации автопарка с описанием технико-эксплуатационных показателей. Отражена кадровая структура предприятия. Проанализирована производственно-техническая база АТП с построением схемы планировки предприятия. Дана оценка оснащенности рабочих мест ремонтной мастерской.

Проведено усовершенствование линии технического обслуживания и текущего ремонта автотранспорта на предприятии. Предложена производственная программа участка ТО с построением графика эксплуатации и периодичности проведения ТО по маркам автомобилей. Определено количество воздействий ТО и ТР, средний межремонтный пробег до капитального ремонта для автомобилей. Выполнен расчет трудоемкости по каждому виду работ. Произведен подбор квалифицированных кадров и надлежащего технологического оборудования и инструмента для проведения ТО и ремонта подвижного состава предприятия. Представлена классификация способов обслуживания с расчетом зон технического обслуживания. Определены производственные площади ПТО и построена линия организации технического процесса производства с графическим изображением схемы технического процесса. Разработан пункт технического обслуживания автомобилей в ООО «Светлый - Н».

В конструкторской части ВКР спроектировано устройство для удаления выхлопных газов из выхлопной трубы автотранспортных средств. Представлены рекомендации по производственной вентиляции помещений предприятия с отображением видовой структуры и построением схемы. Разработано установка для удаления газов. Построен рабочий чертеж в графической части работы с уточнением основных конструктивных элементов и узлов устройства. Выполнены прочностные расчеты разрабатываемого устройства, в том числе расчет резьбы, заклепочного и сварного соединения, с подбором необходимого вентиляционного оборудования, электродвигателя. Представлены условия эксплуатации разрабатываемого устройства с проверкой с целью выявления механических повреждений. Дана техническая и экономическая оценка конструкции устройства. Отражены затраты на изготовление конструкции с определением стоимости изготовления конструкции.

В разделе безопасности отражены мероприятия по безопасности работы на участке ТО и ТР с оценкой состояния безопасности труда на предприятии. Представлены данные производственного травматизма и заболеваний в ООО «Светлый - Н» в динамике изменений трех лет. Предложены мероприятия по улучшению состояния охраны труда при проведении ТО и ТР автомобилей. Составлен годовой план мероприятия. Выполнены расчеты искусственного освещения на производственном участке, а также молниезащиты. Отражены мероприятия при возникновении чрезвычайных ситуаций техногенного и природного характера.

В экономической части работы представлено экономическое обоснование проекта с определением общих затрат на техническое обслуживание, годового экономического эффекта, срока окупаемости дополнительных капитальных вложений, коэффициента эффективности дополнительных капиталовложений. Проведена сравнительная характеристика технико-экономических показателей исходного и проектируемого вариантов.