Содержание

Введение

1. Техническая и экономическая оценка

1.1. Сущность, назначение и основная характеристика предприятия

1.2. Структура подвижного состава по техническим характеристикам

1.3. Техническая база предприятия

1.4. Действующая организация ТО и ТР

1.5. Анализ состояния работы автопредприятия с обоснованием совершенствования

1.6. Подбор подвижного состава для технологического расчёта

2. Расчет технологический

2.1 Основные данные для расчета

2.2. Нормативы периодичности, трудоемкости и продолжительности ТО и ТР

2.3. Производственная программа по ТО и ТР подвижного состава

2.4. Определение объёмов работ по ТО и ТР на год

2.5. Определение численности рабочих с распределением их по видам работ

2.6. Определение числа мест ТО и ТР

2.7. Определение производственных площадей зон ТО и ТР

2.8. Подбор оборудования технологического

3. Организационная часть работы

3.1. Режим работы производственных подразделений

3.2. Схема процесса производства

3.3. Процесс организации выполнения работ

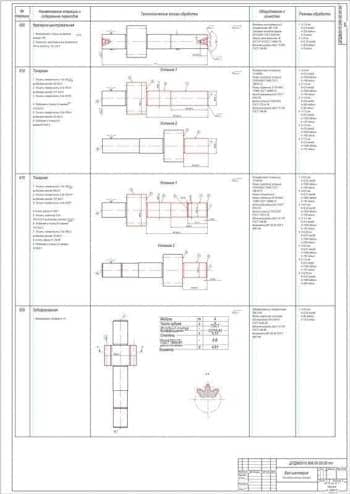

3.4. Технология исполнения работ

3.5. Управление производственным циклом

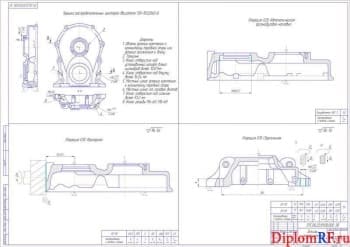

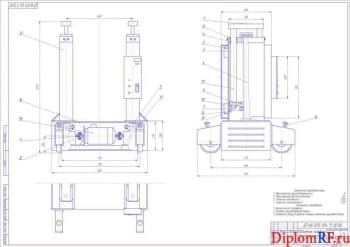

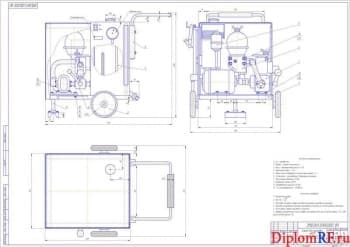

4. Проектирование конструкции устройства

4.1.Описание конструкции и ее технические особенности

4.2. Мероприятия по технике безопасности при эксплуатации установки

4.3. Прочностный расчет конструктивных элементов

4.3.1. Прочностный расчет штока гидроцилиндра

4.3.2. Расчет пальца крепления гидроцилиндра

4.3.2.1. Расчет на срез пальца

4.3.2.2. Расчет на изгиб пальца

4.4. Определение системы гидропривода подъема

4.4.1. Расчет диаметра поршня гидроцилиндра

4.4.2. Расчет давления жидкости в гидроцилиндре

4.4.3. Выбор гидроаппаратуры

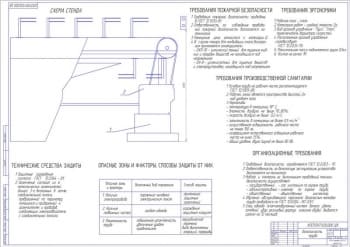

5. Требования безопасности и экологичности работы

5.1. Мероприятия по охране труда

5.1.1. Оценка производственного травматизма и заболеваемости на предприятии

5.1.2. Характер потенциальных опасностей с мероприятиями по защите рабочих

5.1.3. Мероприятия по технике безопасности при ТО и ТР автомобиля

5.1.4. Опасные и вредные производственные факторы с описанием мероприятия по защите от них работающих

5.2. Мероприятия по улучшению состояния охраны окружающей среды

5.2.1. Экологические требования законодательства

5.2.2. Требования по охране окружающей среды

6. Экономическая часть работы

6.1. Основные данные для расчета

6.2. Составление маршрута перевозок

6.3. Расчет капитальных вложений

6.4. Определение себестоимости перевозок

6.5. Экономическая оценка эффективности разрабатываемых решений

Список используемой литературы

Приложение

Состав чертежей

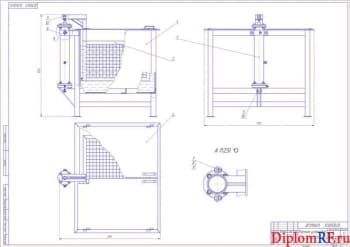

- Чертеж сборочный распылителя А1

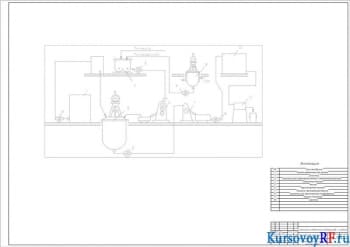

- Общий вид универсальной моечной установки А1х2

- Плакат технико-экономические показатели проекта реконструкции А1

- Технологическая карта А1

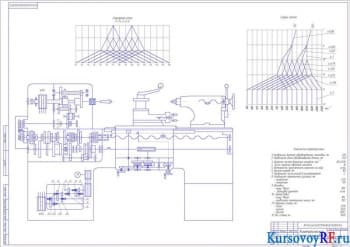

- Схема гидропривода А2

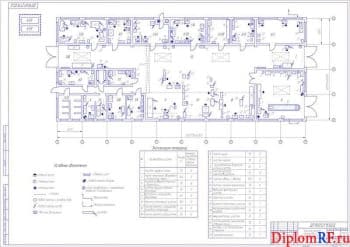

- Компоновка помещений производственного корпуса А1

- Генеральный план А1

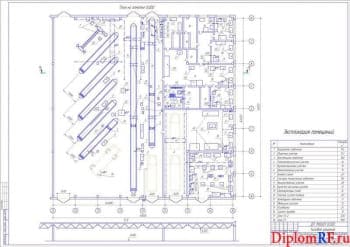

- Производственный корпус для текущего ремонта А1

- Компоновочный план помещения ПК для ТР А1

- Технологический план расстановки оборудования в корпусе текущего ремонта машин А1

Описание

В дипломной работе представлены проблемы, с которыми сталкиваются в автомобильной промышленности. Предложены решения для их решения. Дано техническое и экономическое обоснование работы с назначением и краткой характеристикой автотранспортного предприятия. Представлены технико-экономические показатели работы предприятия в течение нескольких лет. Отражена классификация подвижного состава по различным характеристикам. Построена схема производственного плана и схема движения подвижного состава.

Проведен анализ состояния и процесса работы предприятия с обоснованием технических и организационных мероприятий по совершенствованию действующего предприятия. Изображена структурная схема предприятия. Выполнен технологический расчет и определены основные нормативы периодичности, трудоемкости и продолжительности ТО и ТР. Представлена производственная программа по техническому обслуживанию и текущему ремонту подвижного состава предприятия. Определены объемы работ на год с применением различных методов, трудоемкость по видам работ, численность рабочих, количество зон для проведения ТО и ТР. Рассчитана производственная площадь предприятия с определением площадей производственных подразделений, складских и вспомогательных помещений, а также сделан подбор технологического оборудования для этих помещений.

В организационной части работы определен режим работы предприятия, распределена работа по сменам. Построена схема процесса производства с описанием состояния парка автомобилей. Проведена поэтапная организация выполнения работ с описанием процессов диагностирования, технического обслуживания, текущего ремонта. Представлено управление производственным циклом в проектируемом цехе. Описаны принципы системы управления производством с построением структуры технической службы, отдела управления автотранспортного предприятия. Дана характеристика задач комплекса подготовки производства и построена схема обмена информацией.

В конструкторской части предложена разработка установки для мойки, которая предназначена для очищения деталей, узлов от различного вида загрязнения. Дано описание конструктивных особенностей устройства и ее технические особенности. Построена принципиальная схема установки. С внедрением этой установки увеличивается качество моечных работ, уменьшается расход воды за счет использования технических жидкостей, увеличивается скорость мойки. Отражены мероприятия по технике безопасности при эксплуатации установки. Выполнен прочностный расчет конструктивных элементов, в том числе расчеты штока гидроцилиндра, пальца крепления гидроцилиндра и построением схем нагружения. Определена система гидропривода подъема и сделан расчет диаметра поршня гидроцилиндра, давления жидкости в гидроцилиндре. Подобрана гидроаппаратура.

В экономической части работы предложены мероприятия по уменьшению расходов на эксплуатацию и обслуживание автомобилей. Представлены технико-экономические показатели работы автомобилей в действующем и проектируемом предприятиях. Отражена структура производственно-технической базы с определением численности и заработной платы работников. Составлена маршрутизация перевозок и производственная программа с описанием основных показателей. Выполнены расчеты капитальных вложений, себестоимости перевозок, затрат, амортизации в действующее и проектируемое предприятие. Представлена экономическая оценка эффективности разрабатываемых решений и сравнительная характеристика технико-экономических показателей по вариантам проекта.