Пояснительная записка (в программе Word) 64 с., 16 рис., 13 табл., 16 источника

Чертежи (в программе Компас) 6 листов

ВУЗ Омский колледж отраслевых технологий строительства и транспорта

Спецификация 3 листа

Содержание

Введение

1. Научно-исследовательская часть работы

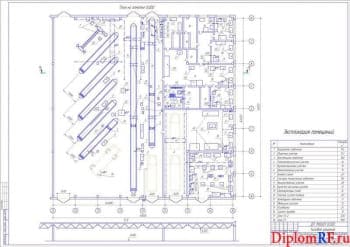

2.Разработка планировки разборочно – моечного участка с расчетами

3. Технологический процесс мойки

4. Конструкторская часть работы

5. Мероприятия по охране труда работников и противопожарные мероприятия

6. Экономическое обоснование работы

Заключения

Список используемых источников литературы

Состав чертежей

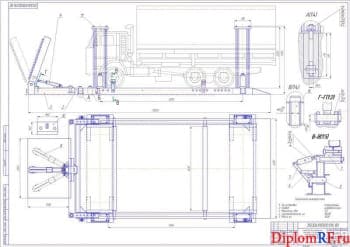

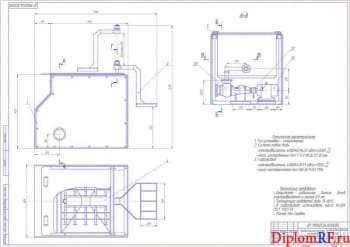

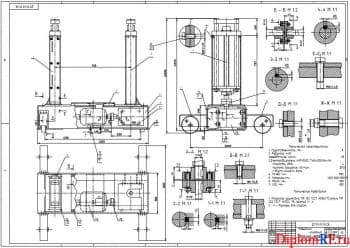

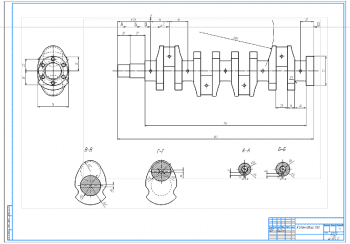

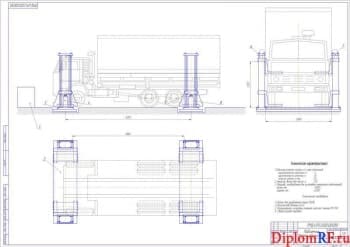

- Рабочие чертежи деталей (сборочный чертеж пневомцилиндра, детали: верхняя крышка, ушко, поршень) А1

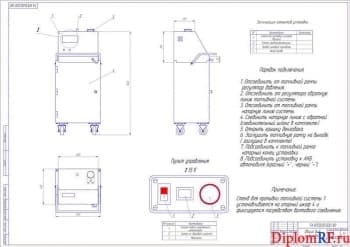

- Чертеж общего вида моечная установка 2хА1

- Плакат технико-экономические показатели А1

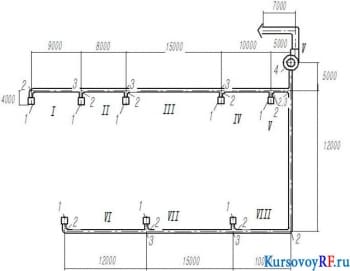

- Рекомендуемая технологическая планировка разборочно-моечного участка А1

- Плнаировочный чертеж разборочно-моечного участка до реконструкции А1

Описание

В работе представлена автомобильная промышленность, перспективы ее развития в системе здравоохранения. Отражено применение автомобилей ГАЗель в системе здравоохранения, ее история. Дана краткая характеристика предприятия «Автобаза здравоохранения», ее местонахождение. Представлена структура подвижного состава на предприятии с их техническими характеристиками.

Охарактеризована ремонтная база предприятия с описанием основных участков в отдельности. Составлена схема организации технологического процесса технического обслуживания, ремонта и хранения подвижного состава на «Автобазе». Отражены основные показатели работы предприятия за предыдущий год. Дана характеристика разборочно-моечного участка и описан технологический процесс на участке. Отражены основные недостатки работы разборочно-моечного участка.

Разработана планировка разборочно-моечного участка с определением потребного количества ремонта агрегатов, годового объема работ, количества рабочих производственного участка. Составлен перечень технологического оборудования разборно-моечного участка.

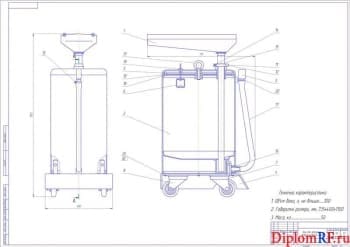

Представлена роль и значение процесса мойки. Проведена оценка существующих моделей моечных установок, принцип их действия. Обзор приведенных конструкций показал, что данные установки достаточно сложные по конструктивному исполнению, а соответственно, и по их обслуживанию. Все это удорожает их применение в производстве с небольшой программой выпуска продукции. В связи с этим предложена моечная установка, работающая по методу погружения объекта мойки, с приданием необходимой активации и позволяющая применять высоко- эффективные моющие средства. Представлена классификация моечных средств, область их применения.

В конструкторской части работы описана классификация процесса модернизации. Разработана моечная установка. В графической части работы построен чертеж общего вида, а также сборочный чертеж моечной установки. Представлено обоснование конструкторской разработки. Описаны основные достоинства и недостатки моечной машины. Дано описание конструкции моечной установки с построением рабочего чертежа пневмоцилиндра. Выполнены расчеты рабочего диаметра поршня. Представлены указания по безопасной работе и предотвращению несчастных случаев. Даны рекомендации по техническому обслуживанию данного оборудования. Отражены возможные неисправности и способы их устранения.

В разделе техники безопасности описано состояние охраны труда на предприятии. В РММ организован участок по технике безопасности применительно к рабочим местам. Этот участок оборудован наглядными пособиями, показывающими безопасные приёмы работы. Представлены основные требования по пожарной безопасности. Выполнен расчет искусственного освещения на участке. Составлена схема расположения светильников на участке.

В экономической части работы проведено планирование по труду и кадрам. Выполнены расчеты по заработной плате работников, единого социального налога, затрат на общепроизводственные расходы, затрат на текущий ремонт оборудования и здания, амортизации оборудования и зданий, эксплуатационные затраты участка. Сделана группировка общая затрат на текущий ремонт и обслуживание по статьям калькуляции. Произведен расчет капитальных вложений, плановых доходов и прибыли, рентабельности и срока окупаемости.

Дополнительные материалы: фрагмент в формате Компас, а также в jpeg – 1 лист – включен в графический материал, технико-экономические показатели и затраты в формате Word – 2 листа.

Восстановления геометрии и устранение недостатков кузовов грузовых автомобилей

Код: 01.01.06.01.47Чертежи (в программе Компас) 9 листов

Проект моечной установки для очистки деталей и узлов

Код: 01.01.06.01.45Чертежи (в программе Компас) 11 листов

Реконструкция производственного корпуса АТП с разработкой канавного подъемника

Код: 01.01.06.01.44Чертежи (в программе Компас) 16 листов

Реконструкция производственного корпуса ПТБ с разработкой грузового подъемника

Код: 01.01.06.01.29Чертежи (в программе Компас и Автокад) 12

Модернизация базы АТП с разработкой установки для промывания форсунок

Код: 01.01.06.01.30Чертежи (в программе Компас)14 листов

Проект устройства для сбора отработанных масле и заправки консистентных смазок

Код: 01.01.06.01.31Чертежи (в программе Компас) 10 листов