Содержание

ВВЕДЕНИЕ

1 ОБОСНОВАНИЕ ТЕХНИКО-ЭКОНОМИЧЕСКОЕ

1.1 Общая часть

1.2 Обоснование реконструкции участка шиномонтажного ОАО ПАТП – 2

3 ОРГАНИЗАЦИЯ ПРОЦЕССА ТЕХНОЛОГИЧЕСКОГО

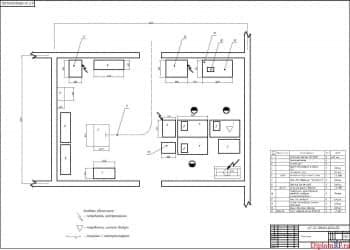

3.1 Описание планировки технологической поста смены колес

3.2 Описание отделения шиномонтажного

3.3 Описание отделения вулканизационного

3.4 Описание склада хранения автошин

3.5 Выполнение процесса технологического в отделениях шиномонтажном и шиноремонтном

4 ЧАСТЬ КОНСТРУКТОРСКАЯ

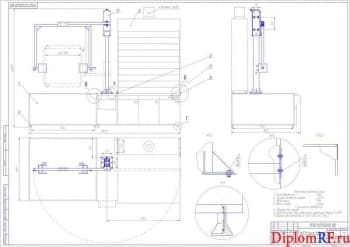

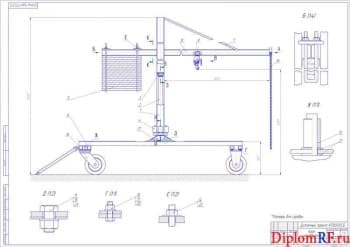

4.1 Назначение подъемника, его устройство и принцип работы

4.2 Анализ разработок конструкторских

4.3 Расчет элементов конструктивных

4.4 Производство пневмобаллона

4.5 Монтаж подъемника и его испытание

4.6 Эксплуатация техническая подъемника

4.7 Техника безопасности при работе с подъемником

5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

5.1 Характеристика и оценка потенциальных опасностей и вредностей при реконструкции шиномонтажного комплекса ОАО ПАТП-2

5.2 Мероприятия комплексные разработки фактической и отражения БЖД в проекте дипломном

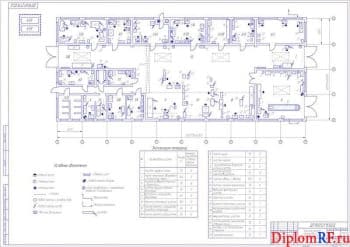

5.3 Разработка вопроса приоритетного (расчет освещения искусственного реорганизуемого участка шиномонтажного)

6. ЧАСТЬ ЭКОНОМИЧЕСКАЯ

6.1 Затраты на перевозку

6.2 Налоги и отчисления

6.3 Определение вложений капитальных по участку шиномонтажному

6.4 Определение расходов по участку шиномонтажному в общем

6.5 Анализ влияния решений проектных на расходы и рентабельность предприятия

ЗАКЛЮЧЕНИЕ

Использованные источники

Состав чертежей

- Обоснование темы технико-экономическое А1

- Чертеж плана генерального А1

- План главного производственного корпуса для ремонта и технического обслуживания А1

- Чертеж комплекса шиномонтажного А1

- Анализ существующих конструкций А1

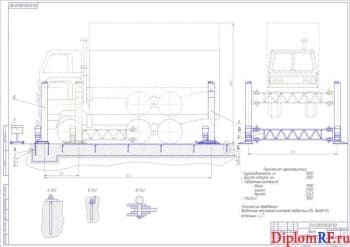

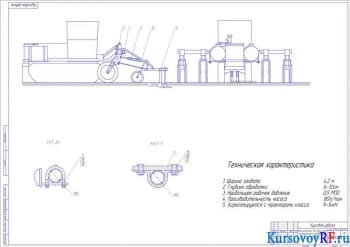

- Общий вид подъемника для вывешивания автомобилей на посту смены колес А1

- Технологическая карта А1

- Расчетные параметры искусственного освещения шиномонтажного поста А1

- Плакат обоснования экономического А1

- Чертеж детали направляющая А4

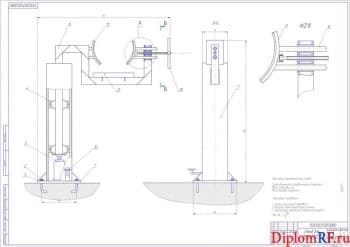

- Сборочный чертеж платформы опорной подъемного механизма А1

- Плита А2

- ПРолик А4

- Верхняя платформа подъемного механизма в сборе А1

- Чертеж детали уголок А3

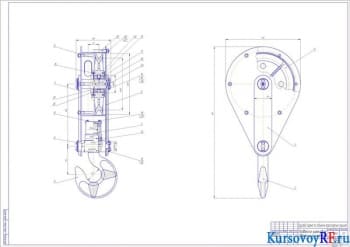

- Рабочий чертеж шарнира А1

Описание

В дипломной работе проведена реконструкция участка шиномонтажного назначения.

В первом разделе пояснительной записки приведено технико-экономическое обоснование проекта дипломного, а именно описано предприятие и обоснована реконструкция этого предприятия.

В разделе организация процесса технологического представлено описание: планировки технологической поста смены колес, отделения шиномонтажного, отделения вулканизационного, склада хранения автошин и выполнение процесса технологического в отделениях шиномонтажном и шиноремонтном. Приведены схема оснащенности технологической комплекса шиномонтажного и схема основных операций процесса технологического монтажа и демонтажа колес, а также схема процесса технологического ремонта местных повреждений шин. Рассмотрены методы обработки поврежденных участков покрышек.

В части конструкторской дано описание назначения подъемника, его устройства и принципа работы. Рассмотрена схема пневматическая. Проведен анализ разработок конструкторских и представлена классификация подъемников. Выполнен расчет элементов конструктивных: площади рабочей поверхности пневмобаллона и его геометрических параметров; лонжерона верхней рамы на прогиб; проверки на прогиб лонжеронов подъемного механизма; болтов соединяющих лонжерон подъемного механизма с верхней рамой; фундаментальных болтов. Рассмотрено производство пневмобаллона. Приведен монтаж подъемника и его испытание, а также эксплуатация техническая подъемника. Рассмотрена техника безопасности при работе с подъемником.

В разделе безопасность жизнедеятельности приведена характеристика и оценка потенциальных опасностей и вредностей при реконструкции шиномонтажного комплекса ОАО ПАТП-2. Разработаны мероприятия комплексные разработки фактической и отражения БЖД в проекте дипломном. Разработано решение по приоритетному вопросу (расчет освещения искусственного реорганизуемого участка шиномонтажного).

В экономической части осуществлен расчет затрат на перевозку, а точнее: фонд оплаты труда, отчисления на социальные нужды, топливо, смазочные и эксплуатационные материалы, запасные части материалы и инструмент, восстановление износа и ремонт шин, амортизация подвижного состава, накладные расходы. Далее выполнен расчет налогов и отчислений. Определены вложения капитальные по участку шиномонтажному и расходы по участку шиномонтажному в общем. Проанализировано влияние решений проектных на расходы и рентабельность предприятия.

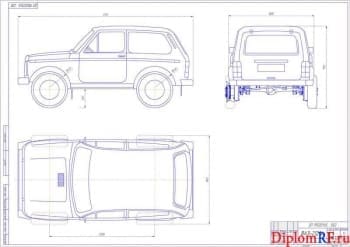

В части графической данного проекта дипломного представлены следующие чертежи: обоснование темы технико-экономическое, плана генерального, компоновки корпуса главного производственного, комплекса шиномонтажного, анализа разработок конструкторских, подъемника для вывешивания автомобилей на посту смены колес, карты технологической, расчета искусственного освещения комплекса шиномонтажного, обоснования экономического, детали направляющая, платформы опорной механизма подъемного, деталей плита и ролик, верхней платформы механизма подъемного, детали уголок, шарнира.