Содержание

Введение

1. Оценка производственной деятельности ООО «Агротехсервис»

1.1 Организационная структура предприятия

1.2 Характеристика структуры и состава автопарка предприятия

1.3 Показатели эксплуатационные работы предприятия

1.4 Структура кадрового состава

1.5 Оценка производственно-технической структуры предприятия

1.6 Анализ ТО автомобилей

1.7 Обеспечение технологическим оборудованием участка

1.8 Организационная схема технической службы АТП

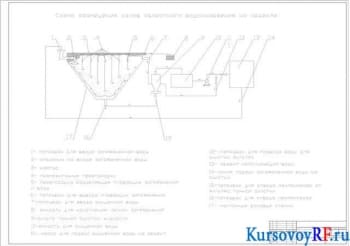

1.9 Технология технического обслуживания и ремонта

1.10 Выводы

2. Усовершенствование ТО автомобилей на предприятии ООО «Агротехсервис»

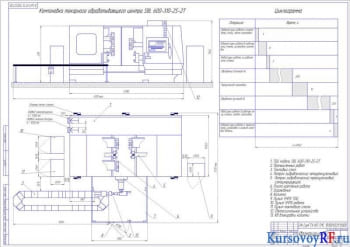

2.1 Технология производственного процесса

2.1.1 Изменение нормативов технического обслуживания

2.1.2 Годовая производственная программа

2.2 Определение трудоемкости ТО и ТР

2.3 Потребность в ТСМ для выполнения ТО

2.3.1 Определение потребности дизельного топлива и бензина

2.3.2 Определение нормативной потребности топлива

2.4 Определение потребности смазочных материалов

2.5 План- график загрузки участка технического обслуживания

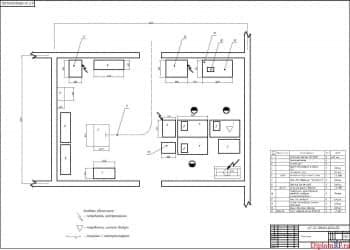

2.6 Расчет технологических зон ТО

2.6.1 Расчет зоны ТО-1УГСХА кафедра ЭММ и ТО

2.6.2 Расчет зоны ТО-2

2.7 Определение участка по текущему ремонту

2.8 Подбор оборудования технологического

2.9 Расчет производственный площадей участка

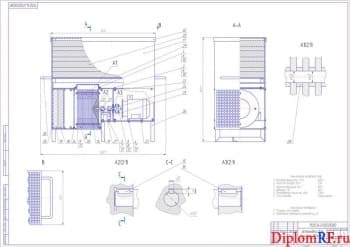

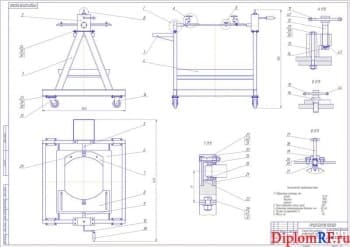

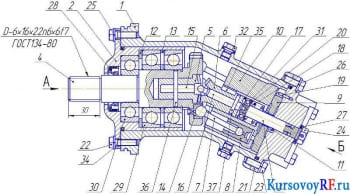

3. Проектирование устройства по ремонту коробок передач

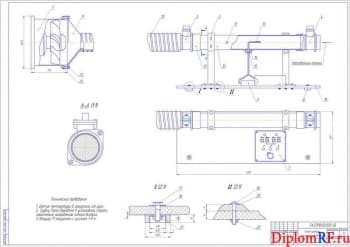

3.1 Характеристика существующих конструкций

3.2 Назначение и описание конструкции

3.3 Определение конструктивных узлов и элементов стенда

3.4 Экономическая оценка

3.2 Назначение и описание разрабатываемого стенда

3.3 Определение основных конструктивных элементов стенда

3.4 Экономическое обоснование

4 Требование безопасности и экологичности работы

4.1 Оценка текущего состояния охраны труда на предприятии

4.2 Мероприятия по улучшению условий и охраны труда

4.3 Расчет искусственной вентиляции на участке ТО и ТР

4.4 Мероприятия по пожарной безопасности

4.5 Экологичность работы

5. Технико-экономическая оценка работы

5.1 Актуальность модернизации технического обслуживания

5.2 Определение заработной платы работников

5.3 Определение затрат на электроэнергию

5.4 Определение затрат общих

5.5 Определение срока окупаемости дополнительных капиталовложений

5.6 Расчет коэффициента эффективности капиталовложений

Литература

Приложения

Состав чертежей

- Упор деталь А4

- Чертеж толкателя А3

- Опорная пластина А4

- Рабочий чертеж стойки А2

- Направляющая А4

- Втулка А4

- Втулка резьбовая деталь А4

- Плечо А4

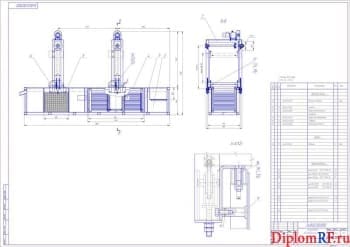

- Сборочный чертеж рамы А1

- Держатель суппорта А4

- Ребро жесткости А4

- Ролик А4

- Чертеж винта деталь А4

- Общий вид стенда для ремонта КПП А1

- Чертеж сборочный суппорта А2

- Технико-экономические показатели А1

- Плакат технологического процесса ТО и ТР А 1

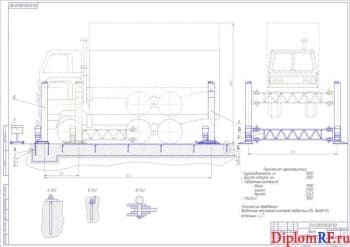

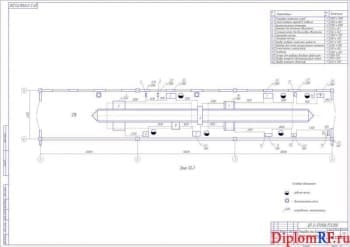

- Планировочный чертеж ремонтной мастерской А 1

- График распределения трудоемкости в течение года А1

- Технологическая карта А1

- Обзор конструкций стендов для ремонта КПП А1

- Операционная карта А1

Описание

В дипломной работе отражена комплексная механизация сельскохозяйственного производства. Выполнен анализ деятельности предприятия с описанием основных производственных характеристик. Представлены основные виды деятельности предприятия, а также видовая структура и состав автомобильного парка. Отражены эксплуатационные показатели работы использования автопарка в динамике трех лет. Описаны причины простоев в ремонтных работах. Проведен анализ количественного и качественного состава водителей по классности и стажу. Дана характеристика на предприятии производственно-технической базы. Подобрано технологическое оборудование для проведения на участке технического обслуживания. Проведен анализ ТО автомобилей и оснащенность предприятия оборудованием. Отражена организационная структура системы ТО и ТР подвижного состава автотранспортного парка.

Спроектирована технология технического обслуживания автомобилей на территории ООО «Агротехсервис». Описан технологический процесс и построена схема технологического процесса. Проведены корректировочные расчеты по существенным пунктам процесса технологического обслуживания. Выполнен расчет производственной программы с определение пробега автомобилей, простоев автомобилей, количества воздействий на парк автомобилей, а также определена трудоемкость технического обслуживания, которая определена, исходя из трудоёмкости воздействий на базовую модель с учётом результирующего коэффициента корректирования. Сделан расчет потребного количества смазочных материалов, бензина, дизельного топлива. Разработан план график загрузки участка технического обслуживания, в основе которого заложен годовой бизнес-план предприятия с разбивкой его по кварталам и месяцам. Проведены технологические расчеты зон участков предприятия с подбором необходимого технологического оборудования. Определены производственные площади участков с построением планировки участка.

В конструкторской части работы разработано устройство для ремонта коробок передач автомобилей. Проанализированы существующие модели данных устройств. Описаны основные дефекты коробок передач. Представлена классификация стендов с описанием характера, конструкции и достоинств. Изображены чертежи моделей стендов различных модификаций с описанием конструктивных узлов приспособления. Выполнено описание конструкции разрабатываемого стенда для ремонта коробки передач, достоинства данного стенда и требования, предъявляемые к нему, а также правила работы на данном устройстве. Представлены расчеты основных узлов и элементов стенда с анализом конструирования основных узлов и механизмов стенда для ремонта коробок передач. Дано экономическое обоснование проведенного анализа конструкции.

В разделе безопасности проведен анализ состояния охраны труда на ООО «Агротехсервис». Даны инструкции по проведению инструктажа. Проведен анализ заболеваемости на производстве и затраты по охране труда. Составлен план мероприятий по улучшению условий и охраны труда. Выполнены расчеты искусственной вентиляции на предприятии. Проведена организация работ по обеспечению и обучению согласно «Правилам пожарной безопасности». Разработаны мероприятия по охране природы на предприятии.

В экономическом разделе работы дана технико-экономическая оценка проекта, его актуальность в настоящее время. Выполнены расчеты по общим затратам с определением срока окупаемости, себестоимости и другие экономические показатели эффективности проекта. Дан сравнительный анализ по технико-экономическим показателям базового и проектируемого вариантов. В заключении работы сделаны выводы по работе.