Пояснительная записка (в программе Word): 115 страниц, 28 рис., 21 таблица, 44 литературных источника

Дополнительные материалы: презентация дипломного проекта в программе PowerPoint на 19 листах, доклад на 4 листах

Чертежи (в программе ): Компас 3D и AvtoCAD, 21 лист

ВУЗ: ФГАОУ ВПО "Уральский федеральный университет имени первого президента России Б. Н. Ельцина"

Спецификация - 6 листов

Описание

В проекте проведена модернизация привода перемещения каретки и механизма вращения стрелы манипулятора защитной трубы на разливочной площадке машины непрерывного литья заготовок №4 кислородно-конвертерного цеха.

Разработана технологическая часть.

Выполнено описание технологического процесса цеха. Принцип работы машины. При подготовке к литью качающийся рольганг переводится из горизонтального положения в верхнее наклонное, затравка посредством цепного механизма подается на рольганг задней машины. Машина перемещается к кристаллизатору, в который вводится затравка, с одновременным вращением роликов приводной проводки. Головка затравки устанавливается таким образом, при котором она образует временное дно у кристаллизатора. После продувки аргоном ковш со сталью устанавливается краном на сталеразливочный стенд. За счет поворота несущей балки сталеразливочного стенда выполняется перевод из резервного положения в рабочее ковша с металлом над промежуточным ковшом. При этом производится установка защитной трубы между стальковшом и промежуточном ковшом с помощью специального манипулятора. Труба стыкуется с коллектором шиберного затвора стальковша. За счет ее установки выполняется защита стали от вторичного окисления на этом участке движения, предотвращается попадание шлаков с поверхности промковша в его жидкую ванну. Затем открывается шиберный затвор сталеразливочного ковша, и промежуточный ковш заполняется металлом на определенную высоту. Включаются механизмы качания кристаллизаторов и приводы роликовых проводок. Происходит процесс литья в два ручья машины. После выхода затравки из роликовой проводки, выполняется ее отсоединение от слитка посредством гидравлического механизма. По качающемуся рольгангу, который находится в нижнем наклонном положении, выполняется ее перемещение вверх. После этого рольганг с затравкой переводится в горизонтальное положение до следующего цикла литья. В процессе перемещения в роликовой проводке слитка проводится его интенсивное охлаждение водой. Правка слитка производится на горизонтальном участке роликовых секций. Непрерывно вытягиваемый слиток направляется к машине газовой резки, которая разрезает его на мерные длины, перемещаясь вместе с ним. Заготовки снимаются с рольганга с помощью уборочного крана и складируются в штабеля.

В разделе описана подготовка кристаллизатора к разливке, запуск ручья и начало разливки, ее температурный режим, мероприятия по защите металла от вторичного окисления.

Приведены технологические расчеты.

Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Продолжительность разливки одного ковша |

36 мин |

|

2 |

Скорость разливки |

1,6 м/мин |

|

3 |

Пропускная способность (мощность) МНЛЗ при разливки |

2,95х106 т |

|

4 |

Количество МНЛЗ, находящихся в резерве |

1 |

|

5 |

Общее количество машин |

4 |

|

6 |

Производительность |

1,825х106 т/год |

Выполнена конструкторская часть проекта.

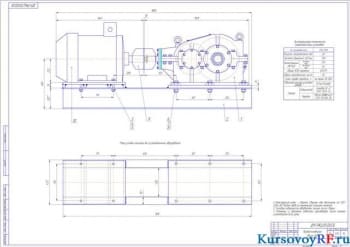

Сделано описание конструкции манипулятора защитной трубы. Манипулятором защитной трубы обеспечивается установка, удержание, замена и транспортирование корундографитовой (кварцевой) защитной трубы в процессе разливки стали на МНЛЗ. Он прижимает защитную трубу к стакану коллектора шиберного затвора стальковша и может передвигаться вместе с ним при движении в вертикальной и горизонтальной плоскостях. Установка манипулятора выполняется на съёмном плитном настиле разливочной площадки по оси МНЛЗ, перед промежуточным ковшом. Конструкция приспособления включает четыре основные части: площадку в сборе, устройство для установки защитной трубы, привод, поворотный кронштейн. Устройство для установки защитной трубы является механизм, имеющим большое число степеней свободы. Его монтаж выполнен на каретке, двигающейся в направляющих площадки. Каретка выполнена из сварной металлоконструкции с консолью, конец которой заканчивается фланцем, и захвата, обеспечивающего сцепку с приводом манипулятора. К каретке прикреплён кронштейн, который служит площадкой для установки гидроблока и электрооборудования, так же к нему подсоединена цепь энергоподвода. Стрела шарнирным соединением связана со штоком гидроцилиндра. Посредством привода манипулятора (привода передвижения каретки) выполняется его перемещения из резервной позиции в рабочую и обратно. Его управление осуществляется от кнопочного поста, который расположен на штурвале.

Принцип работы. Исходное положение манипулятора является его резервным положением. При нажатии кнопки "Отпустить" на пульте плечо стрелы с корзиной при помощи гидроцилиндра переводится в нижнее положение. Вручную труба заводится в корзину. При нажатии кнопки "Поднять" происходит установка трубы опорным пояском в корзине. Защитная труба подключается к трубопроводу подачи аргона оператором вручную с помощью быстроразъёмного соединения. Выполняется подъем в верхнее крайнее положение сталеразливочного ковша, установленного на стенд. С пульта осуществляется открытие шиберного затвора и выполняется промывка выпускного отверстия. При нажатии кнопки "Вперед" манипулятор при помощи цепного электромеханического привода перемещается по направляющим в рабочую позицию. Кнопка "Поднять" и "Опустить" производится центрирование и стыкование защитной трубы со стаканом коллектором шиберного затвора. При нажатии кнопки «Удержание» выполняется прижатие с усилием защитной трубы к стакану коллектору. Оператором настраивается расход аргона посредством вентиля и расходомера с целью предотвращения вторичного окисления металла. Сталеразливочный ковш опускается в рабочую позицию, открывается шиберный затвор и происходит заполнение промковша.

Проведен литературный и патентный обзор, в ходе которого изучены принципиальные схемы манипуляторов, их достоинства и недостатки. Рассмотрены конструкции стационарный моделей манипуляторов: фирмы "Concast и патент США № 4313596 с подвижной корзиной.

Выполнена модернизация узлов машины:

- Механизм вращения стрелы – произведена замена ручного привода стрелы на электромеханический, при этом червячный редуктор заменен на планетарный мотор-редуктор

- Механизм перемещения каретки – сделана реконструкция цепного привода на реечный привод

Составлена расчетная часть.

- Выполнен расчёт нагрузок и мощности привода вращения стрелы. Определена мощность электродвигателя 0,171 кВт. Принят планетарный трёхступенчатый мотор-редуктор 3МП-50 с исполнением на фланце.

- Рассчитана мощность привода перемещения каретки, равная 0,69 кВт. Выбран мотор-редуктор серии K37DT80N

- Произведен расчет реечной передачи.

- Приведены прочностные расчеты основных узлов и деталей машин, унифицированных деталей и узлов машины с вычислением основных значений. Расчёт подшипников качения в колёсах каретки выполнен в программе Toolbox SolidWorks

- Разработан раздел эксплуатация и обслуживание манипулятора с описанием смазки узлов и деталей, организации ремонтов, правильного монтажа приспособления.

Выполнено технико-экономическое обоснование проекта. Проведены расчет эффективности, по результатам которых установлено снижение себестоимости продукции с 7580 до 6777,94 руб за счет увеличение объёма производства продукции до 209,9 тыс.т. Рентабельность составляет 31,94 %. Срок окупаемости составляет 3 года 4 месяца. Проект является эффективным.

Приведено описание безопасности жизнедеятельности, природопользования и охраны окружающей среды.

В работе проведена модернизация конструкции манипулятора защитной трубы машины непрерывного литья заготовок №4.

Чертежи (в программе ): Компас 3D и AvtoCAD

Спецификация - 6 листов