Пояснительная записка (в программе Word): 119 страниц, 28 рис., 6 таблиц, 21 литературный источник

Дополнительные материалы: реферат на 1 листе, ведомость объема дипломного проекта на 1 листе

Чертежи (в программе): Компас 3D v и AvtoCAD, 12 листов

ВУЗ: Белорусский национальный технический университет

Спецификация – на чертежах

Описание

В проекте выполнена разработка бурильного агрегата «БНТУ-АБР-50» со шнековым рабочим органом для бурения геологоразведочных скважин.

Приведено техническое обоснование и задание на проектирование изделия.

Перечислены требования, предъявляемые к разрабатываемому изделию. Проведено исследование и выбор оптимальных режимных параметров бурения. Рассмотрены зависимости: толщины стружки от осевого усилия, мощности привода вращателя от диаметра скважины. Составлено техническое задание на разработку бурильного агрегата «БНТУ-АБР-50».

Выполнена разработка конструкции.

Произведен обзор существующих конструкций, в ходе которого рассмотрены: самоходная гидроприводная буровая установка УРБ-2А-2Б, самоходный технологический комплекс КГК, буровая установка УБР-2М, УРБ-2М, УРБ-2А-2.

Сделан выбор и обоснование конструкции изделия.

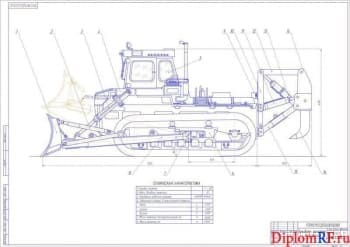

За прототип принята установка разведочного бурения УРБ-2А-2. Разрабатываемая установка со всеми механизмами смонтирована на собственной раме, которая прикреплена к тракторному шасси “Беларус” и приводится в действие от его двигателя. В составе установки имеется сварная односекционная мачта, подъём – опускание которой происходит посредством одного гидроцилиндра, вращатель с гидроприводом, перемещающийся по мачте, применяемый в процессе бурения и наращивании бурильных шнеков без отрыва от забоя породоразрушающего инструмента. Вращатель перемещается гидроцилиндром и талевой системой, которая обеспечивает в свою очередь увеличение хода перемещения в 2 раза. Управление установкой полностью гидрофицировано. В случае бурения штангами для очистки скважины предусмотрена установка промывочного насоса. В качестве рабочего органа используются шнеки, на конце которых размещено долото.

Проведены расчеты.

В ходе расчета устойчивости определены центры масс машины в рабочем и транспортном положении.

Сделано определение реакций на колёсах при транспортном положении машины и подбор шин. Cуммарная нагрузка на колёса автомобиля составляет 72 кН. Приняты размеры колес: передних 30,5L32, задних 600/55-26,5.

Определены реакции на аутригерах при рабочем положении машины.

При расчете маневренности определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Показатель маневренности |

0,79 |

|

2 |

Максимальный габаритный радиус разворота |

12 м |

|

3 |

Ширина поворотной полосы |

3610 мм |

Сделано определение мощностного баланса, в ходе которого вычислена мощность на передвижение машины – 83 кВт, на поворот машины – 50 кВт, для работы вращателя – 36,4 кВт. Вычислена техническая скорость шнекового бурения, равная 4,6 м.пог/ч.

Выполнен расчет на проходимость. Рассчитано тяговое усилие 51217 Н. Проведена проверка на проходимость по опорным давлениям, по осадке грунта.

Произведен кинематический расчет с вычислением номинальной частоты вращения ВОМ 1050 об/мин, передаточных чисел раздаточной коробки 0,7 и 1,81.

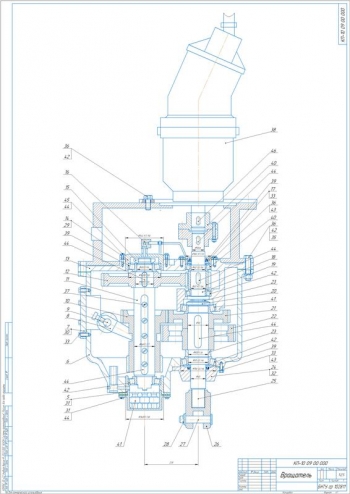

В ходе гидравлического расчета определены показатели гидроцилиндров: нагрузка на штоке 143 кН, рабочая площадь поршня 0,0087 м2, внутренний диаметр цилиндра 0,105 м, диаметр штока 0,065 м. Принят гидромотор 3103.112-00, гидронасос 3103.112-03, трубопровод 12 Х, распределитель Рн203-ФМ14, клапан предохранительный МКПВ-10/3 С2Р2.

Приведен расчет сборочной единицы. Общее передаточное число редуктора вращателя равно 12,25. Выполнен проектный расчет зубчатой передачи с определением основных значений.

Сделан расчет быстроходный валов с определением их диаметров и построением эпюр моментов.

При проверке шпоночных соединений принята призматическая шпонка со скруглёнными торцами 15x8x36.

Рассчитан диаметр пальца 32 мм.

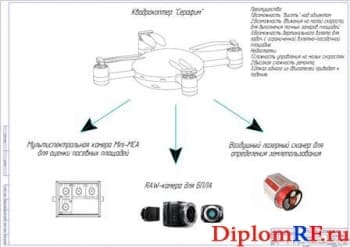

Составлен раздел по использованию компьютерных технологий при проектировании изделия.

Описано использование изделия в производственных условиях с рассмотрением проведения бурения геологоразведочных скважин по трём категориям: А, В и С.

Разработана технология ремонта составной части изделия.

Деталь “ зубчатое колесо ” расположена на входном валу бурового вращателя. С его помощью выполняется передача вращения от гидромотора к промежуточному валу редуктора.

Указаны возможные виды износа.

Сделан выбор метода ремонта. В результате эксплуатации детали произошло выкрашивание нескольких зубьев. Возможным вариантом ремонта является замена сломанных зубьев при помощи ввертышей. В этом случае ремонт предполагает выполнение пяти операций: фрезерования, сверления, завертывание и обварки ввертышей, шлифования нового зуба.

Рассчитаны режимы обработки для операции 005 Фрезерная: длина рабочего хода 56 мм, продольная подача 0,07 мм/зуб, поперечная подача 0,4 мм/ход, скорость резания 10,99 м/мин, число оборотов шпинделя 250 об/мин, основное машинное время 0,012 мин.

Аналогичные расчеты произведены для остальных технологических операций.

Составлены мероприятия по охране труда.

Приведен экономический раздел с вычислением основных технико-экономических показателей при применении новой технологии: прибыль 119414 тыс.руб, период возврата инвестиций 2,9 года.

В дипломной работе разработан бурильный агрегат шнекового бурения, предназначенный для бурения геологоразведочных скважин, имеющих глубину до 30 м и диаметр до 180 мм, выполненный на базе шарнирно-сочленённого тракторного шасси “Беларус” c колёсной формулой 6x6 и приводом бурильного оборудования от двигателя шасси.