Пояснительная записка (в программе Компасе) 101 с., 7 рис., 44 табл., 4 приложения

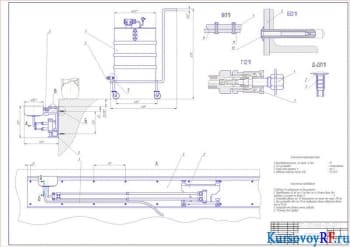

Чертежи (в программе Компас) 24 листа плакатов и чертежей

Спецификация 6 листов

Содержание

Введение

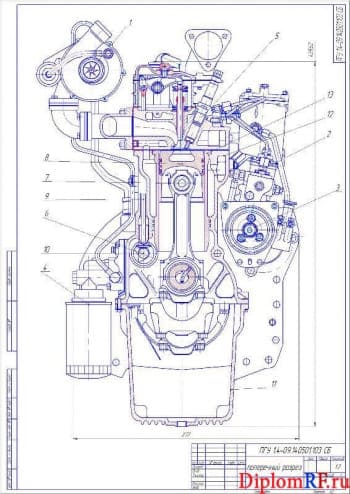

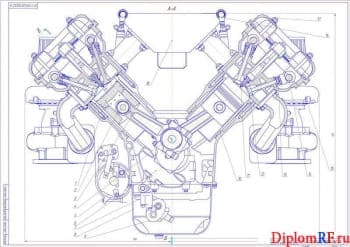

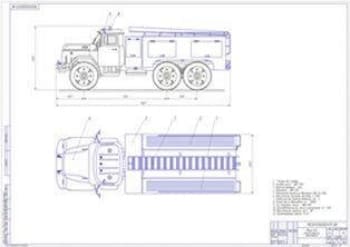

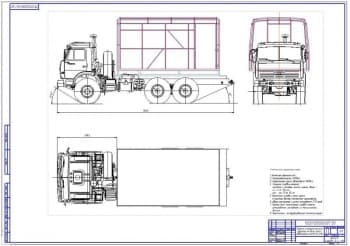

Описание разрабатываемого автомобиля

1. Конструкторская часть

1.1 Характеристики автомобиля

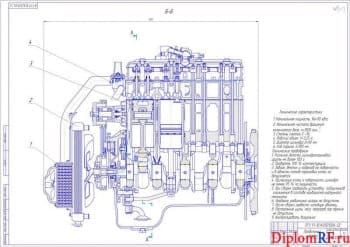

1.1.1 Характеристика двигателя скоростная

1.1.2 Баланс тяговый автомобиля

1.1.3 Характеристика динамическая автомобиля

1.1.4 Характеристика ускорений автомобиля

1.1.5 Разгон по времени автомобиля

1.1.6 Разгон по пути автомобиля

1.1.7 Баланс мощностной автомобиля

1.1.8 Характеристика двигателя нагрузочная

1.1.9 Характеристика автомобиля экономическая

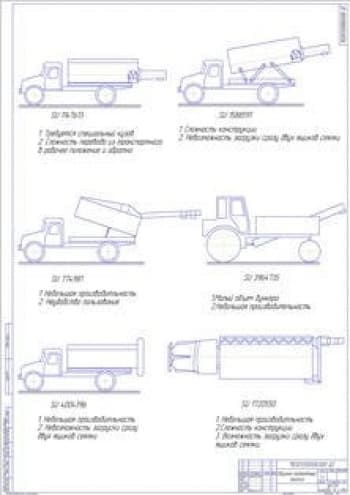

1.2 Описание и оценка коробок раздаточных

1.3 Дифференциалы

1.4 Определение коробки раздаточной

1.4.1 Определение передачи зубчатой

1.4.2 Определение вала привода моста переднего

1.4.3 Определение вала привода моста заднего

1.4.4 Расчет реакций на опорах корпуса дифференциала

1.4.5 Расчёт подшипников корпуса дифференциала и валов приводных

1.4.6 Определение шлицев включения передачи повышающей

1.4.7 Определение дифференциала

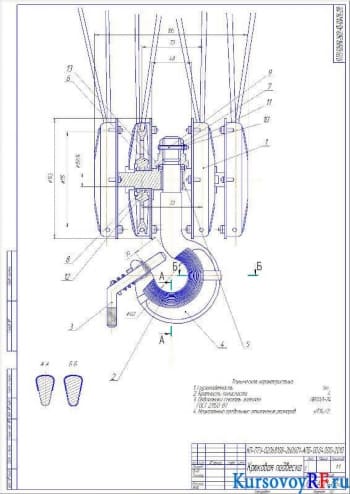

1.5 Описание и оценка системы тормозной автомобиля

1.6 Расчёт механизма тормозного

1.6.1 Расчёт переднего механизма тормозного при рабочем торможении

1.6.2 Расчет прироста температуры за одно торможение

1.6.3 Определение температуры предельной при торможении циклическом

1.6.4 Расчет диаметров цилиндров рабочих

1.6.5 Расчет проверочный болтов крепления скобы на срез

1.6.6 Расчёт контура аварийного

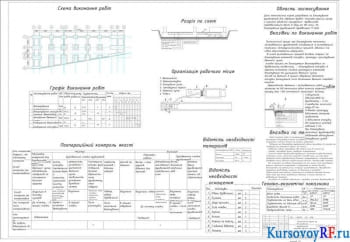

2. Технологическая часть

2.1 Обоснование темы части технологической проекта дипломного

2.2 Подбор типа и метода производства, расчёт темпа выпуска

2.3 Определение технологичности коробки раздаточной

2.4 Подбор маршрута сборки

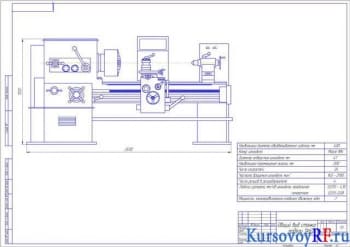

2.5 Определение времени штучного

2.6 Расчет уровня автоматизации процесса технологического сборки

2.7 Подбор схем оборудования структурно-компоновочных

2.8 Показатели технико-экономические

3. Экономическая часть.

3.1 Назначение и технические данные конструкции

3.2 Расчет состава, трудоёмкости нормативной и продолжительности работ опытно-конструкторских

3.2.1 Разработка узла

3.2.2 Производство опытной партии узлов

3.2.3 Испытания узлов опытной партии и корректировка документации конструкторской

3.3 Компоновка узла с помощью графиков ленточного и сетевого

3.3.1 Планирование ОКР с помощью графика ленточного

3.3.2 Планирование ОКР узла методом СПУ

3.4 Себестоимость разрабатываемого изделия

3.4.1 Затраты на материалы основные

3.4.2 Затраты на покупные комплектующие детали и изделия

3.4.3 Заработная плата рабочих основных

3.4.4 Калькуляция себестоимости узла

3.5 Сметная калькуляция затрат на выполнение ОКР изделия

3.6 Экономическая эффективность разрабатываемого изделия

4. Экология и безопасность жизнедеятельности.

4.1 Безопасность жизнедеятельности

4.1.1 Анализ требований по БЖД для средства автотранспортного

4.1.2 Измерения шума внутреннего автомобиля

4.1.3 Микроклимат в кузове автомобиля

4.1.4 Определение прилагаемого усилия на органах управления

4.1.5 Испытания управления тормозного

4.2. Экология и охрана среды окружающей

4.2.1 Токсичность газов отработавших

4.2.2 Измерение шума внешнего автомобиля

Приложение 1: Спецификация на коробку раздаточную

Приложение 2: Спецификация на тормоз дисковый

Приложение 3: Процесс технологический сборки

Приложение 4: Карты технологические сборки

Список использованной литературы

Дополнительные материалы: расчет тормозного механизма – 4 листа в программе Компас; проектирование дифференциала TORSEN – 4 листа в программе Компас; спецификация коробки раздаточной – 4 листа в программе Компас.