Описание

Системами ЧПУ оснащают круглошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентрово-шлифовальные, контурошлифовальные и другие станки. При этом возникают технические трудности, которые объясняются следующими причинами. Процесс шлифования характеризуется, с одной стороны, необходимостью получения высокой точности и качества поверхности при минимальном рассеянии размеров, с другой стороны – особенностью обрабатывающего инструмента, заключающейся в быстрой потере размерной точности шлифовального круга вследствие его интенсивного изнашивания в процессе работы. Следовательно, в станке необходимы механизмы автоматической компенсации изнашивания шлифовального круга.

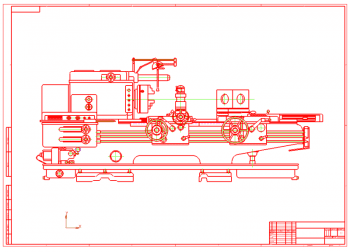

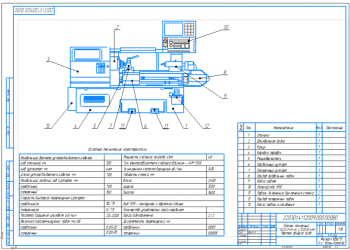

В курсовой работе рассматриваются проектирование шлифовальной бабки двустороннего торцешлифовального автомата с ЧПУ.

Эти станки работают по принципу двустороннего шлифования торцами шлифовальных кругов. При двустороннем шлифовании резко повышается производительность благодаря одновременному шлифованию двух противоположных параллельных сторон заготовки. Это дает возможность обойтись без создания базы, на которой можно шлифовать первую сторону, как это имеет место на обычных плоскошлифовальных станках с магнитной плитой, работающих торцом шлифовального круга.

Станки имеют два движения: главное движение резания, создаваемое вращением круга, и круговую подачу, создаваемую вращением барабана.

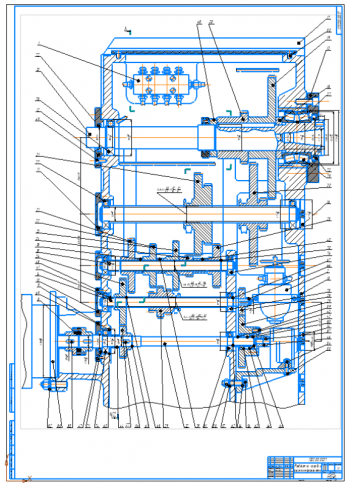

Проектными параметрами шпиндельных узлов являются независимые и зависимые переменные параметры, которые полностью и однозначно определяют конструкцию шпиндельного узла.

Поскольку различные стали имеют одинаковый модуль упругости, то на жесткость шпинделя будут влиять его геометрические параметры, больше всего его диаметр и контактная жесткость посадочных поверхностей опор. Следовательно, выбор материала шпинделя определяется технологическими соображениями и возможностью получения посадочных и присоединительных поверхностей заданной твердости, точности и шероховатости.

Рекомендуется шпиндели изготавливать, например, из стали 40Х 40…50HRCэ.

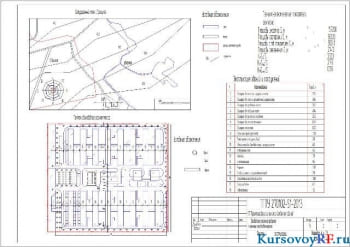

Состав чертежей

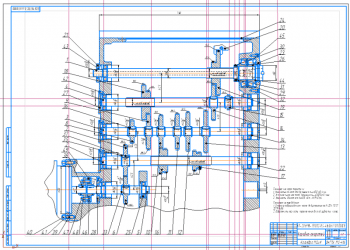

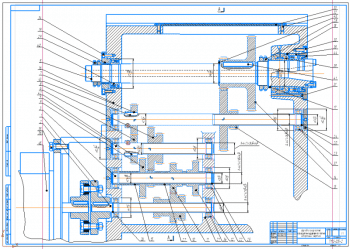

- Общий вид шлифовальной бабки А1:

Разноразмерность роликов поз.30 в комплекте направляющих не более 0,0015 мм.

Подшлифовкой планок поз.6 и затяжкой клина добиться суммарной величины натяга на роликах 0,005...0,0015мм.

Прилегание поверхности клина к сопряженной детали при проверке по краске не менее 80% как по высоте, так и по длине.

Пришабровкой стыковочных плоскостей дет. поз.14 обеспечить: величину изворота шлифовальной бабки 0,2 мм в горизонтальной плоскости от номинального положения

В полость каждого подшипника заложить смазку ЦИАТНМ201 ГОСТ6267-24 в количестве 0,25см

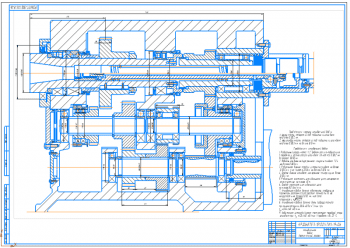

- Сборочный чертеж шлифовальной бабки в разрезе А1 с техническими данными:

Допуски на отверстия под подшипники указаны для станков класса точности "В".

Сборку шпинделя с подшипниками и монтаж шпинделя в пиноль осуществлять в вертикальном положении без приложения ударных нагрузок.

Динамическую балансировку пиноли в сборе производить за счёт обсверловки торца шпинделя и установки болтов поз.30 в дет. поз.19.

После сборки произвести обкатку пиноли в сборе со шлифовальной бабкой и опорой шкива в течении 4-х часов. Допустимый нагрев пиноли max15 градусов свыше температуры окружающего воздуха.

Нерабочие поверхности пиноли покрыть противокоррозийной смазкой НГ-203.

Точность вращения шпинделя в сборе:

а) Биение передней опоры шпинделя не более 0,002 мм

б) Биение задней опоры шпинделя не более 0,010 мм

Жесткость шпинделя относительно пиноли:

а) Осевое перемещение шпинделя относительно пиноли не более 0,003 мм под нагрузкой Рос.=2235Н

б) Радиальное перемещение фланца шпинделя относительно пиноли не более 0,0017 мм при приложении нагрузки Рр=1860Н

- Рабочий чертеж шкива из материала СЧ15 А3

Содержание

Содержание курсовой работы:

- Обзор и анализ конструкций мехатронных устройств приводов шлифовальных станков с ЧПУ

- Особенности проектирования и расчет главного привода

- Расчет мощности и выбор привода

- Кинематический расчет

Расчет кинематики привода главного движения

Расчет кинематики привода подач

- Расчет шпиндельного узла

Исходные данные:

Класс точности станка – В

Мощность 23,1 кВт

Частота вращения 1440 об/мин

Назначения численных значений проектных критериев

Выбор типа опор и компоновочной схемы опор шпиндельного узла

Определение зависимых проектных параметров

Точность опор качения

Жесткость опор качения

Быстроходность опор

Смазка опор качения

Расчет оптимальной длины межопорной части шпиндельного узла

Расчет радиальной жесткости ШУ

Расчет динамических характеристик ШУ

Материалы шпинделей

- Расчет ременной передачи

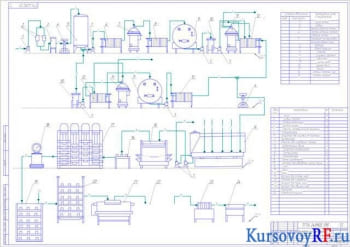

- Функциональная схема управления

Список использованной литературы