Пояснительная записка (в программе Word) 39 л., 16 литературных источников, прилагается полный набор операционных, маршрутных карт и эскизов

Чертежи (в программе Компас 3Dv) 2 листа

Описание

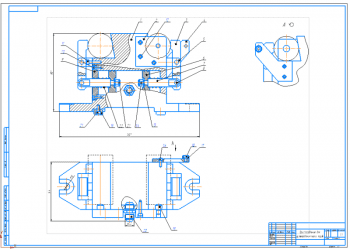

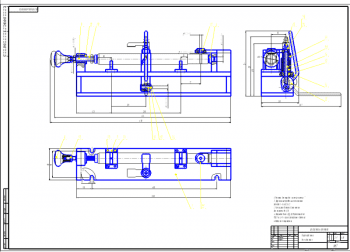

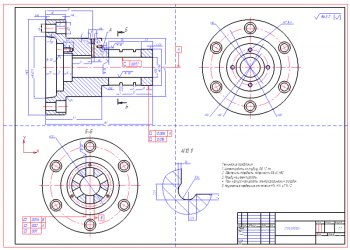

В курсовой работе выполнено проектирование технологического процесса изготовления корпуса ступицы шлифовальной головки.

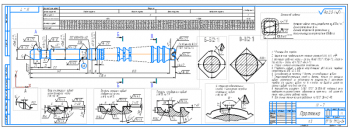

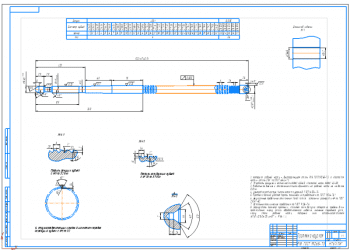

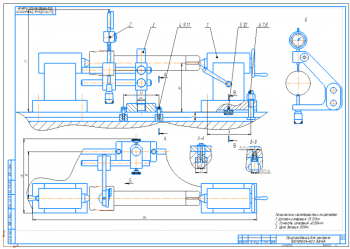

Деталь корпус входит в конструкцию головки шлифовальной. Головка предназначена для установки на вертикально-сверлильный станок и служит для заточки режущего инструмента в условиях мелкосерийного производства. От шпинделя станка через промежуточный вал (на чертеже не показан) вращение передаётся полому шлицевому валу 1, установленному в корпусе 2. На вал 1 напрессована шестерня 3, которая передает вращающий момент валу-шестерне 4. Вал-шестерня 4 вращается в подшипниках качении, установленных в корпусе 5. На шлицевом конце вала-шестерни 4 закреплена оправка 6 с установленным абразивным кругом 7.

При работе детали в сборочной единице основную нагрузку воспринимает корпус с шестью отверстиями под болтовое крепление. Наиболее опасным сечением корпуса является сечение в районе отверстия Ø8 мм. В этом случае корпус можно рассматривать как консоль с приложенной к ней изгибающей нагрузкой по величине равной 3390 кг/см2. По остальным отверстиям фланца изгибающая нагрузка не превышает 2570 кг/см2. На остальные поверхности детали действующая нагрузка менее значительна. Таким образом, вся нагрузка, действующая на корпус, передается через болтовое соединение. При выборе материала основное влияние оказывает величина напряжения в наиболее опасном сечении. Кроме того, деталь должна иметь определенные и удовлетворяющие конструктивным особенностям изделия размеры. Исходя из выше изложенных факторов, для изготовления детали корпус принимаем сталь 40Х.

Исходя из величины напряжения временного сопротивления материала, можно сделать вывод, что коэффициент запаса прочности в наиболее опасном сечении (отверстие корпуса Ø8 мм) составляет 1,06, по остальным отверстиям – 1,4.

Технические условия:

- Литье в песчаные формы. Технические требования на отливку по ОСТ 190021 – 92. Группа контроля 3.

- Точность отливки 3-0-0-7 ГОСТ 26645-85

- Неуказанные предельные отклонения по ОСТ 100022 – 80.

- Допуск несоосности поверхностей Б, В и Г не более 0.05 мм.

- Допуск биения поверхностей Б и В относительно поверхности Г не более 0.05мм.

- Допуск неперпендикулярности поверхности Д относительно поверхностей В и Б не более 0.05 мм.

- Отклонение посадочных поверхностей Б, В, Е под подшипники по ГОСТ 3325-85, для 6 класса точности.

- Маркировать и клеймить шрифтом ПО-5 ГОСТ 2930-62.

- Контроль люминесцентный.

Метод основан на капиллярном проникновении индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрация образующихся индикаторных следов визуальным способом или с помощью преобразователя. При люминесцентном методе пользуются высокочувствительным набором дефектоскопических материалов, который позволяет обнаруживать на поверхностные дефекты с раскрытием около 0,1 мкм. Он состоит из пенетранта ЛЖ-6А, проявителя ПР-1, очистителя ОЖ-1.

- Покрытие- АН. ОКС хром./эмаль ЭП-140 голубовато-серая 265 ГОСТ 9073-77.

Хромовые покрытия отличаются высокой твердостью, низким коэффициентом трения, свойством прочно сцепляться с основным металлом, а также хорошей химической и термической стойкостью.