Пояснительная записка (в программе Word) 70 с., 12 источников

Чертежи (в программе Компас 3Dv) 7 листов

ВУЗ МАДИ

Описание

В курсовой работе выполняется разработка

Исходные данные для динамического расчета двигателя:

Номинальная частота вращений КВ

Угловая скорость вращения КВ

Число цилиндров – 4, расположения – рядное.

Степень сжатия двигателя

Рабочий объем цилиндра двигателя

Объем камеры сгорания

Диаметр цилиндра D=83мм – из теплового расчета

Площадь днища поршня

Ход поршня S=81мм – из теплового расчета;

Ход поршня, эквивалентный объему камеры сгорания

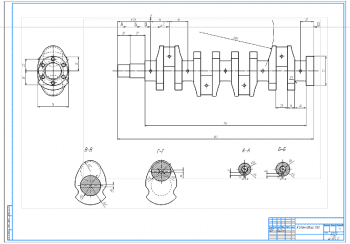

Радиус кривошипа

Коэффициент короткоходности

Конструктивный параметр .

Задание курсовой работы по дисциплине «Автомобильные двигатели»:

|

1 |

Тип двигателя |

ДсИЗ |

|

2 |

Наддув |

Нет |

|

3 |

Тип системы охлаждения |

Жидкостная |

|

4 |

Тип топливной системы |

Центральный впрыск |

|

5 |

Число клапанов на цилиндр |

2 |

|

6 |

Тип камеры сгорания |

Клиновая |

|

7 |

Число и расположение цилиндров |

Р4 |

|

8 |

Номинальная мощность двигателя |

Ne = 59 кВт |

|

9 |

Номинальная частота вращения |

nном = 5000 мин-1 |

|

10 |

Степень сжатия двигателя |

ε = 9,3 |

|

11 |

Коэффициент избытка воздуха α |

α = 0,9 |

|

12 |

Топливо – бензин с элементным составом: |

|

|

- массовая доля углерода |

gC = 0,855 |

|

|

- массовая доля водорода |

gH= 0,145 |

|

|

- низшая теплота сгорания |

Hu = 44,0 МДж/кг |

|

|

- кажущаяся молярная масса |

μт = 115 кг/моль |

|

|

13 |

Уровень форсированности |

Nл ≈ 35 кВт/л |

|

14 |

Прототип двигателя |

ВАЗ-21214 |

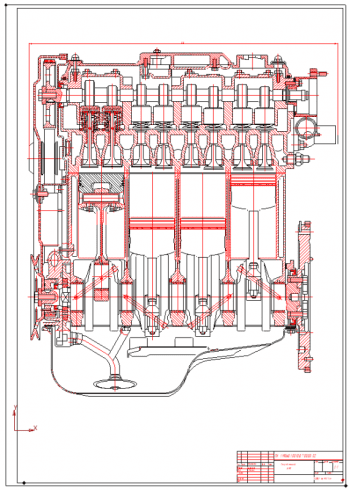

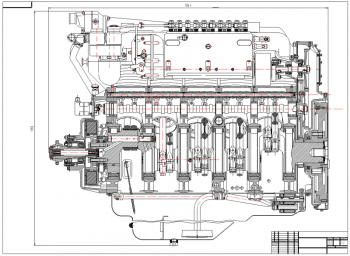

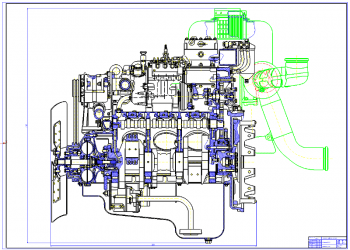

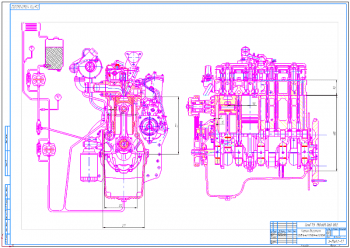

В проектируемом двигателе использован двухклапанный МГР, включающий в себя один впускной и один выпускной клапан на каждый цилиндр. Клапаны расположены попарно и имеют объединённые каналы для подвода (отвода) рабочего тела в соседние цилиндры.

Расположение распределительного вала – верхнее. Привод к клапанам осуществляется непосредственно от толкателей, контактирующих с кулачками распределительного вала.

Впускные и выпускные клапана изготовлены с плоской головкой. Седла в головке крепятся за счет натяга при запрессовке с дополнительной расчеканкой материала головки. Направляющие втулки выполнены из металлокерамики с наружным конусом; пружины клапанов цилиндрические с постоянным шагом навивки. Для увеличения износостойкости и улучшения антифрикционных свойств, втулки сульфидируются и графитизируются в масле, содержащем раствор коллоидного графита

Привод к верхнему распределительному валу осуществляется от коленчатого вала с помощью зубчатого ремня из армированного неопрена. В систему привода включён также натяжной эксцентриковый ролик и шкив привода насоса системы охлаждения.

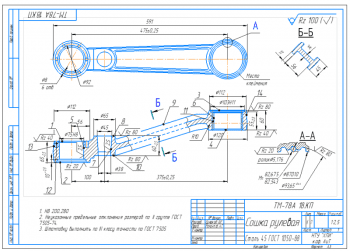

Поршень обеспечивает необходимую для эффективной организации рабочего процесса форму камеры сгорания. Его днище воспринимает давление газов, развивающееся в надпоршневом пространстве при реализации в нем рабочего цикла, и через палец передает усилие на шатун.

Поршень воспринимает высокие газовые, инерционные и тепловые нагрузки; работает при высоких относительных скоростях перемещения элементов поршня по зеркалу цилиндра при больших удельных давлениях между ними.

Заготовка поршня - отливка в металлическую форму. После механической обработки конструкция поршня подвергаются старению для повышения твердости, прочности и износостойкости, а также для предупреждения коробления при эксплуатации.

Поршень имеет плоское днище. В уплотнительном поясе расположено два компрессионных и одно маслосъемное кольцо. В днище канавки маслосъемного кольца в зоне рабочих поверхностей просверлено 6 дренажных отверстий диаметром 2 мм.

Головка поршня по высоте имеет ступенчатую форму; в плане – эллипс с большей осью в направлении оси поршневого пальца.

Юбка поршня - бочкообразная по образующей; в плане имеет форму эллипса, с большей осью перпендикулярной - оси поршневого пальца. Для облегчения поршня, увеличения его износостойкости, а так же с целью уменьшения потерь на трение, на укороченных нерабочих поверхностях выполнены холодильники. Рабочие поверхности юбки покрыты электролитическим слоем сплава олова с индием.

Для термостабилизации зазора между юбкой поршня и зеркалом цилиндра в верней зоне юбки залито армирующее стальное кольцо.

Подгонку поршней по массе осуществляют снятием металла с прилива на внутренней поверхности юбки.