Пояснительная записка (в программе Word) 40 с., 5 литературных источников

Чертежи (в программе Компас 3Dv) 6 листов

Описание

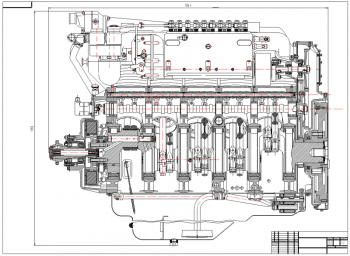

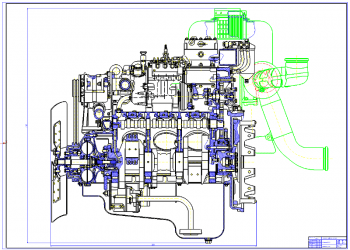

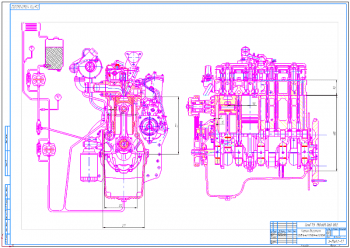

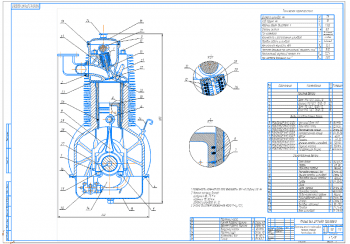

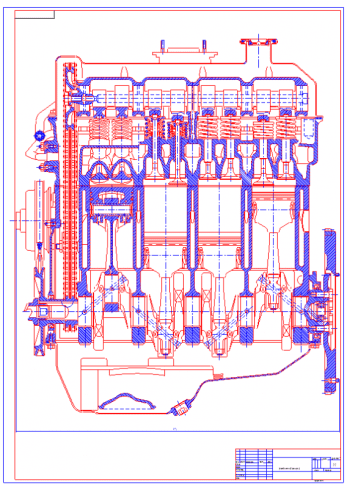

В курсовой работе выполняется разработка турбокомпрессора для наддува двигателя 16ЧН26/26 мощностью 4200 КВт.

Турбокомпрессор предназначен для подачи воздуха в дизель под избыточным давлением с целью увеличения мощности и повышения экономичности дизеля.

Турбокомпрессор расположен на кронштейне который, крепится к торцу двигателя, и состоит из одноступенчатой осевой турбины, работающей за счёт энергии выпускных газов, и одноступенчатого центробежного компрессора.

Турбокомпрессор состоит из неподвижных деталей - статора и подвижных - ротора.

Статор состоит из патрубка, воздушной улитки, лопаточного диффузора, корпуса среднего, корпуса турбины, патрубка выпускного.

Половины корпуса среднего скреплены между собой болтами и шпильками. На среднем корпусе установлены: втулка соплового аппарата и сопловой аппарат, подшипники: опорно-упорный и опорный. К корпусу среднему болтами прикреплены улитки газовые с центрирующим улитку фланцем.

К корпусу турбины болтами прикреплены диффузор и патрубок выпускной.

Лопатки на диске турбины крепятся с помощью замков ёлочной формы. Диск турбины посажен на вал ротора с гарантированным натягом и зафиксирован радиальными штифтами.

Рабочее колесо компрессора соединяется с ротором при помощи шлицевого соединения и закреплено гайкой.

Корпус средний и корпус турбины выполнены литыми из легкоплавких сплавов и для предотвращения их перегрева имеют полости, в которые по отверстиям для охлаждения корпусов подаётся охлаждающая жидкость.

Опорно-упорный и опорный подшипники составные. Наружные корпуса подшипников изготовлены из стали, а внутренние вкладыши из бронзы.

Турбокомпрессор опирается лапами корпуса турбины на кронштейн двигателя, и крепится к кронштейну болтами.

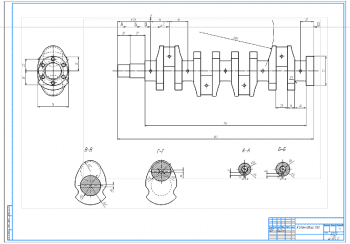

Узел ротора турбокомпрессора состоит из ступенчатого вала, закрепленного на нем рабочего колеса компрессора и турбины, втулки с маслоотражательным кольцом и проточками для колец масляного уплотнения и гайки крепления колеса компрессора.

При изготовлении и сборке ротора стремятся обеспечить возможно более точную балансировку. Однако практически невозможно добиться совершенно точного совпадения центра тяжести как ротора в сборе, так и его отдельных элементов с геометрической осью вращения. Вследствие этого возникают центробежные силы, вызывающие прогиб вала. Эти силы возрастают с увеличением частоты вращения.

Ротор в сборе имеет некоторую, вполне определенную собственную частоту изгибных колебаний. Совпадение этой частоты с частотой вращения приводит к явлению резонанса. Значение частоты резонанса и соответствующее число оборотов ротора называются критическими. Выход на такие обороты приводит к значительной вибрации, и при длительной работе в таком режиме происходит разрушение турбокомпрессора. Однако поломка происходит не сразу по достижению критической частоты вращения вследствие различных сопротивлений, демпфирующих колебания. Это внутренние силы трения, возникающие в материале вала, трение рабочих колес в потоке газов, трение в подшипниках и т.д.

Для определения критического числа оборотов существует ряд методов, воспользуемся так называемым энергетическим - методом Релея. При этом исходят из условия равенства максимальных значений потенциальной и кинетической энергий ротора за период колебаний.

Узел ротора можно представить состоящим из 10-и цилиндрических участков, в центрах массы которых приложены силы