Пояснительная записка (в программе Word) 86 с., 22 источникаУчасток восстановления

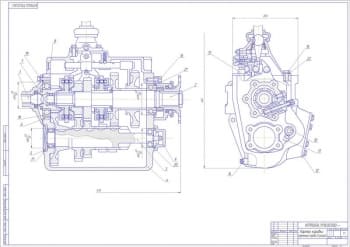

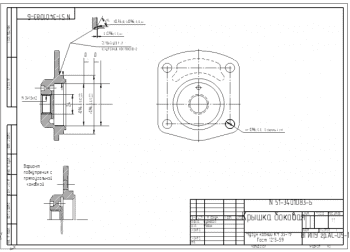

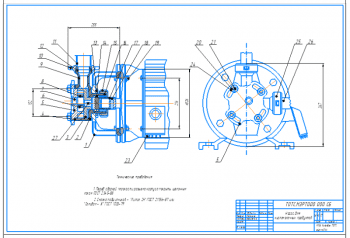

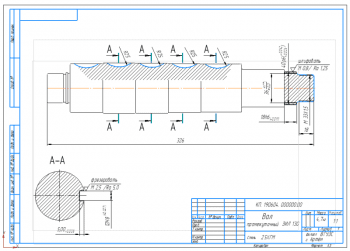

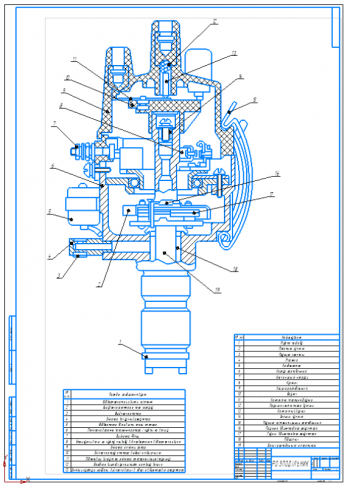

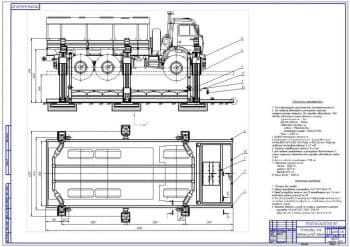

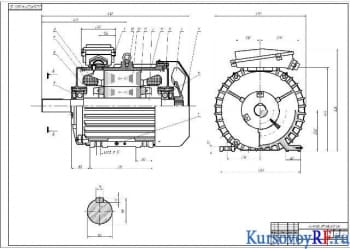

Чертежи (в программе Компас 3Dv) 3 листа

Описание

В курсовой работе разработка технологический процесс восстановления поршней двигателя ЯМЗ-238 в условиях авторемонтного предприятия.

Разработанный технологический процесс восстановления отличается от базового тем, что с целью сокращения основного времени и повышения точности обработки при выполнении операций фрезерования и шлифования используется новое специальное высокотехнологичное оборудование.

В настоящее время поршни двигателей КамАЗ-740 и ЗМЗ-53 уже восстанавливаются на авторемонтных заводах. Опыт показал, что восстановление поршней автомобильных двигателей не только возможно, но и экономически оправдано.

В данной работе выполнено исследование по повышению долговечности и износостойкости рабочих поверхностей поршней автомобильных двигателей при изготовлении и ремонте, разработан и предложен технологический процесс восстановления поршней двигателя ЯМЗ-238.

Ремонт может производиться:

- путем замены комплекта колец на номинальный с сохранением поршней и гильз,

- путем замены колец и поршней номинального размера в "старые" гильзы,

- расточкой гильз цилиндров (блоков) до ремонтного размера с установкой соответствующих поршней и колец.

У современных автотракторных дизелей, как правило, предусматривается возможность двух-трехкратного растачивания гильз цилиндров под определенный ремонтный размер. Ресурс номинальной гильзы чаще всего в 2 - 3 раза выше ресурса колец, что позволяет 1-2 раза производить замену изношенных колец и поршней на номинальные без замены дорогостоящих гильз. Однако при установки новых колец даже в незначительно изношенные гильзы не удается полностью восстановить первоначальные параметры двигателя. При этом нарушается контакт колец с измененной рабочей поверхностью гильзы, а изношенная на "трапецию" поршневая канавка не обеспечивает плотного прилегания кольца, ухудшая тепловое состояние поршня. Период приработки колец для такого случая значительно увеличивается, а иногда и не наступает вообще. С целью ускорения приработки применяют не хромированные кольца, выполняют рабочую поверхность кольца омедненной, а на крупноразмерных двигателях устанавливают биметаллические и газоплотные кольца.

Способы устранения дефектов.

|

Двигатель |

Дефекты поршня |

|||

|

Износ отверстия под поршневой палец |

Износ первой компрессионной канавки |

Износ юбки |

Износ второй компрессионной канавки |

|

|

ЯМЗ – 238 |

Механическая обработка |

Механическая обработка |

Механическая обработка |

Механическая обработка |

|

КамАЗ – 740 |

Пластическая деформация. Накатка. |

|||

|

ЗМЗ – 53 |

Механическая обработка |

— |

||

|

СМД – 60 |

Пластическая деформация. Накатка. |

— |

||

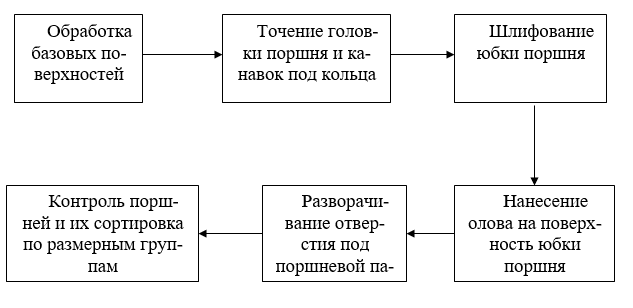

Восстановление поршней начинается с обработки базовых поверхностей. Для этого и днище поршня выполняется коническое отверстие и зачищается внутренняя поверхность юбки. В случае, если обрабатывается только отверстие под поршневой палец, то обработку данных базовых поверхностей не производят.

Следующая операция – точение головки поршня и канавок под кольца в ремонтный или номинальный размер, а также снятие фасок на обработанных поверхностях.

После токарной операции выполняют шлифование юбки поршня под ремонтный или номинальный размер с обеспечением ее конусообразности. Шлифование юбки следует выполнять только после точения головки поршня, так как следующая операция технологического процесса восстановления – нанесение олова на поверхность юбки поршня. Чем меньше загрязнений останется на юбке, тем качественнее будет покрытие.

Так как техническими требованиями на изготовление поршней предусмотрена обработка отверстия под поршневой палец после нанесения покрытия на юбку, то при восстановлении следует разворачивать отверстие под поршневой палец после гальванической операции.

Заключительная операция технологического процесса восстановления – контроль поршней, прошедших восстановление и их сортировка по размерным группам.

Схема маршрута восстановления поршня: