Пояснительная записка (в программе Word) 46 л., 12 литературных источников

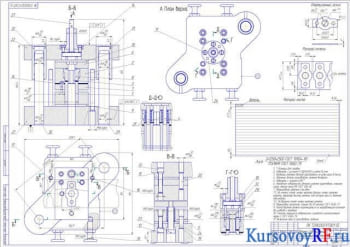

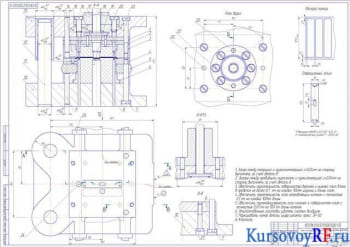

Чертежи (в программе Компас 3Dv) 12 листов, спецификация

Описание

В курсовой работе выполнен проект штампа пробивки, вырубки и гибки для технологического процесса изготовления детали «Кронштейн» методом листовой штамповки.

Холодная листовая штамповка является одним из наиболее прогрессивных технологических методов производства; она имеет ряд преимуществ перед другими видами обработки металлов, как в техническом, так и в экономическом отношении.

В техническом отношении холодная штамповка позволяет:

- получать детали весьма сложных форм, изготовление которых другими методами или затруднено или невозможно;

- создавать прочные и жесткие, но легкие по массе конструкции деталей, при небольшом расходе материала;

- получать взаимозаменяемые детали с достаточно высокой точностью размеров.

- В экономическом отношении холодная штамповка обладает следующими преимуществами:

- экономным использованием материала и сравнительно небольшими отходами;

- весьма высокой производительностью оборудования с применением механизации и автоматизации производственных процессов;

- массовым выпуском и низкой стоимостью изготовляемых деталей.

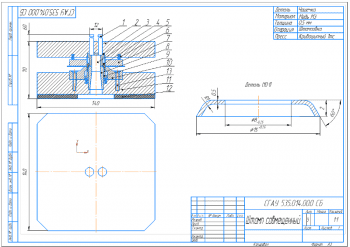

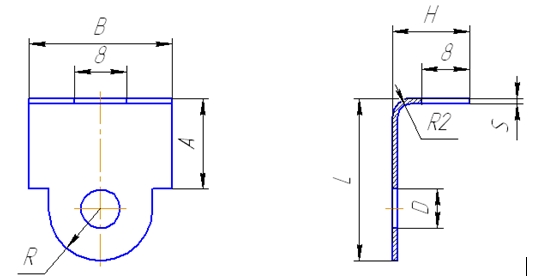

Данная деталь «Кронштейн» изготавливается в комбинированном штампе последовательного действия, путём пробивки отверстия диаметром d=6 мм, вырубки по соответствующему контуру и последующей гибки на угол 90о. Такая последовательность штамповочных операций наиболее рациональна для обеспечения точных размеров детали в соответствии с чертежом. Схема конструкции детали представлена на рисунке 1.

Деталь штампуется из листового проката (рулона), который обеспечивает максимальную автоматизацию процесса изготовления «Кронштейна». Рулон разрезают на многодисковых ножницах на необходимую ширину и уже данную ленту поставляют на рабочие технологические операции штамповки. Рулонная лента подаётся в рабочую зону штампа от правильно-разматывающего устройства при помощи клещевой подачи, которая обеспечивает надёжную и бесперебойную работу при больших скоростях пресса.

После того, как произошла пробивка отверстия и вырубка по контуру, заготовка подаётся в зону гибки, где и происходит окончательная её штамповка, т.е. гибка на заданный угол. Отходы напровал падают в тару для отходов. Готовое изделие также удаляется из штампа напровал.

Деталь кронштейн:

Заданная деталь «Кронштейн» изготовлена из листового материала толщиной а=1 мм. Деталь выполнена в форме уголка. В результате гибки получены две поверхности: первая поверхность с размерами 12х22 мм, имеющая прямоугольный паз 8х10 мм и вторая поверхность, сочетающая в себе прямоугольник 14х22 мм и полукруг радиусом R8 мм. Концентрично с полукругом находится отверстие для крепления детали диаметром 6 мм. По конструкции данной детали можно сделать вывод, что она относится к типу фиксаторов для крепления, а также повышения жесткости угловых соединений. Данный кронштейн изготавливается из Стали 20, что говорит о необходимости надёжного закрепления стенок.

Кронштейн изготавливается в штампе последовательного действия с клещевой подачей ленты и шиберной подачей штучной заготовки.

Для изготовления данной детали «Кронштейна», применяем следующую маршрутную технологию изготовления:

- Резка на многодисковых ножницах рулонной ленты размером 110мм на необходимую ширину, равную 22мм. Допускаемое отклонение для ленты принимаем по таблице 26 (3,стр.36) -0,11мм.

- Установка ленты на правильно-разматывающее устройство и заправка края ленты в клещевую подачу с необходимым шагом.

- При рабочем ходе ползуна пресса, происходит штамповка детали по следующей схеме:

- пробивка отверстия заданного размера d=10мм.

- перемещение ленты на заданный шаг и формирование контура детали, путём вырубки.

- происходит её окончательная обработка, т.е. загиб края заготовки на угол 90 градусов.

- После гибки деталь удаляется из рабочей зоны штампа напровал.

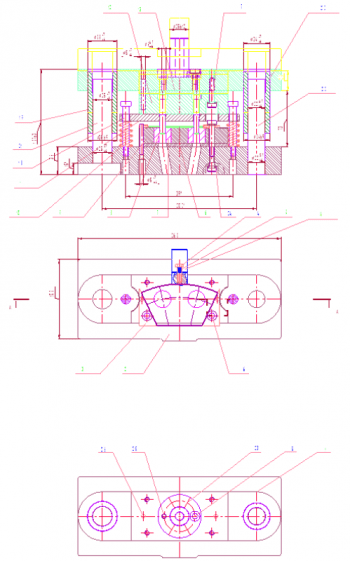

Штамп предназначен для штамповки детали Г-образной формы с выполнением пробивки, обрезки и гибки. Для штамповки применяется мерная лента, ширина которой равна ширине развертки детали.

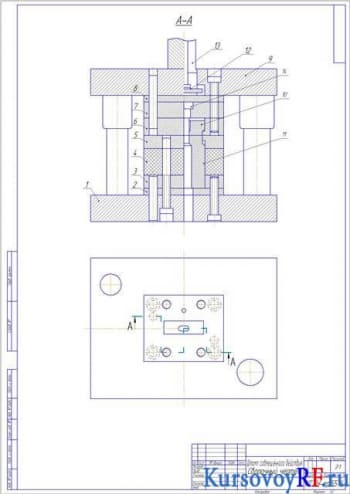

Штамп не имеет шаговых ножей. Точность шага подачи ленты обеспечивается механизмом подачи ленты в штамп. В поперечном направлении смещение ленты ограничивается двумя направляющими линейками 10.

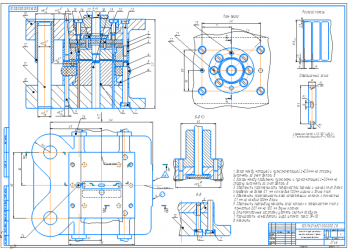

Матрица 5 крепится к нижней плите штампа 6 при помощи винтов и штифтов. Упор 9, вставленный в паз матрицы, служит противоотжимом для пуансона 8, осуществляющего одностороннюю гибку металла, что предохраняет колонки 11 и втулки 13 от преждевременного износа.

К верхней плите штампа 1 крепится пуансонодержатель 2 с тремя пуансонами. Для предохранения верхней плиты от износа при соприкосновении с пуансонами предусмотрена плита подкладная 14.

Для совмещения оси ползуна с центром давления штампа предусмотрен хвостовик 16, который крепится винтами 15 к верхней плите.

Съем детали с пуансонов осуществляется при помощи подвижного съемника 4, который одновременно выполняет функцию прижима, оснащенного двумя пружинами 12.

Детали после последней операции удаляются из штампа напровал.