Пояснительная записка (в программе Word) 32 страницы, 10 литературных источников

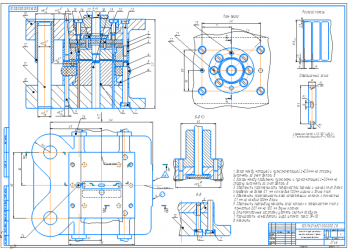

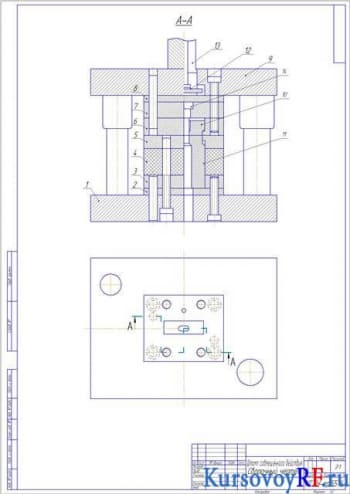

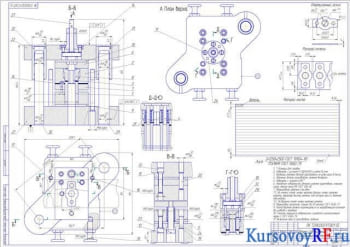

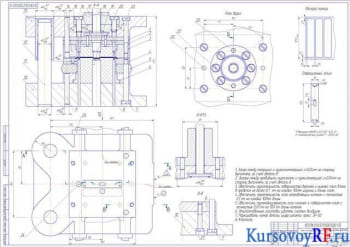

Чертежи (в программе Компас 3Dv и AvtoCAD) 3 листа, спецификация

Описание

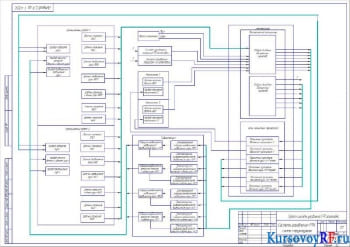

В работе рассмотрен процесс пробивки отверстий в штучной заготовке из листового материала, осуществлён расчёт усилия и работы пробивки, определены исполнительные размеры матрицы и пуансона. В работе произведено обоснование основных деталей штампа при помощи выбора наиболее рациональной технологической схемы штампа.

В работе предложены типовые средства механизации, которые можно применить при изготовлении данной детали.

Целью работы является изучение основных методов холодной листовой штамповки, определение основных конструктивных и технологических параметров штампа и пресса, учёт основных особенностей различных видов штамповки.

Тип производства ориентировочно определяется исходя из годовой программы и размеров детали (исходные данные проекта) по существующим рекомендациям: характер производства – серийное ,особо мелкие детали (до 90 мм) , число деталей свыше 10 до 100 тыс. шт/год.

В серийном производстве холодная штамповка характеризуется использованием как универсальных, дешёвых, так и специальных с применением новых технологических методов (штамповки рези-ной, гидравлической штамповки, штамповки взрывом, штампов совмещённого и последовательного действия).

Деталь «сектор» характеризуется точностью наружного контура по 13-му квалитету.

Деталь «сектор» имеет на наружном контуре кривую поверхность в виде части окружности, а также три плоских поверхности, расположенных под углами друг к другу и сопрягаемых между собой по радиусам сопряжения меньше половины толщины мате-риала. Одновременно в детали пробиваются два отверстия, пробивка которых приводит к необходимости изготовлять сложный пуансон из двух рабочих частей.

Принимаем для пробивки отверстий детали «сектор» установку штампа на пресс модели КА2114 однокривошипный открытый двух стоечный простого действия не наклоняемый.

Штамп состоит из стандартного блока по ГОСТ 13126-83 с плитами из чугуна и двумя стойками из стали 20. Стойки устанавливаются в верхнюю плиту при помощи направляющих втулок для улов скольжения по ГОСТ 13120-83. стойки устанавливаются в нижнюю плиту посадкой с натягом. К верхней плите болтами крепится подкладная плита пуансона, в которой устанавливается два стандартных пуансона по ГОСТ 16621-80. К нижней плите болтами крепится подкладная плита матрицы, в которой устанавливаются две стандартных матрицы по ГОСТ 16637-80. К плите матрицы крепится трафарет в виде угольника и фиксатор в виде болта и пластины с пружиной для базирования и закрепления детали. На отдельных ступенчатых болтах по ГОСТ 18786-80 устанавливается пружинный съёмник в виде промежуточной плиты на двух пружинах. На верхней плите устанавливается хвостовик с фланцем по ГОСТ 16718-71 для крепления к ползуну пресса. Сам штамп крепится к столу пресса с помощью угольников, устанавливаемых в Т-образные пазы стола.

Штамп работает по следующему циклу. При движении ползуна пресса происходит пробивка отверстий в детали. При этом отходы падают в сквозные отверстия в плите пресса и через отверстия в столе попадают в специальную тару. Одновременно с верхней плитой движется и промежуточная плита. На обратном ходе пуансонов верхняя плита захватывает с собой и деталь, которая при столкновении с промежуточной плитой снимается с пуансонов и падает на нижнюю плиту. После этого пресс автоматически отключается и рабочий ложит деталь в специальную тару. При этом нужно не забывать о необходимости смазывания деталей и рабочих узлов штампа.