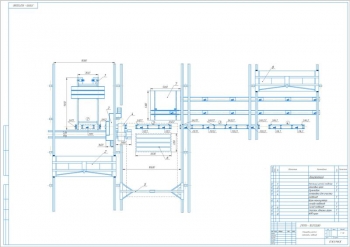

Пояснительная записка (в программе Word) 17 л., 5 литературных источников

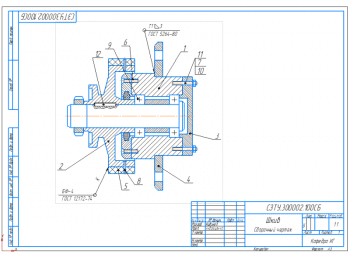

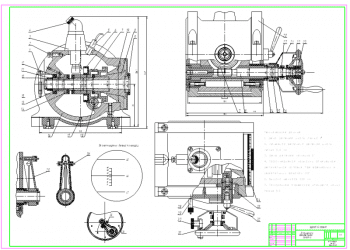

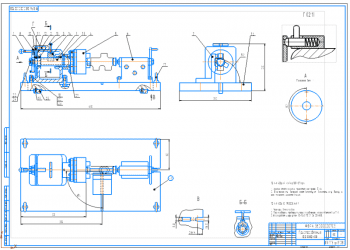

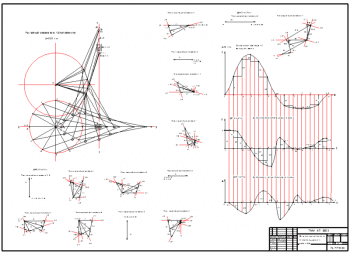

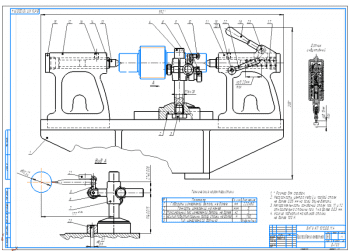

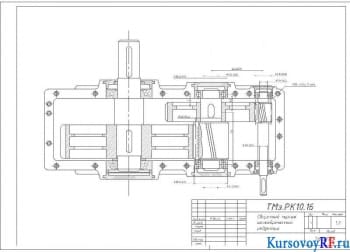

Чертежи (в программе Компас 3Dv) 9 листов

Описание

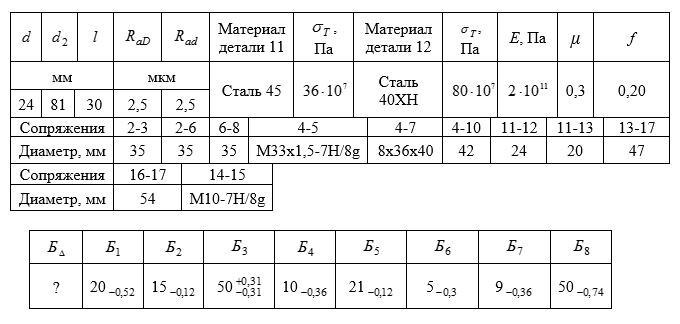

Задание на курсовую работу:

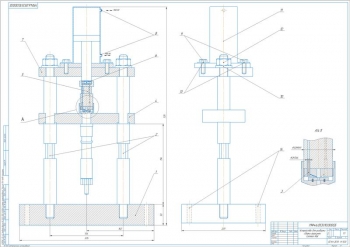

Выберем для шлицевого соединения центрирование по наружному диаметру, так как шлифование вала по наружному диаметру технологичней и дешевле.

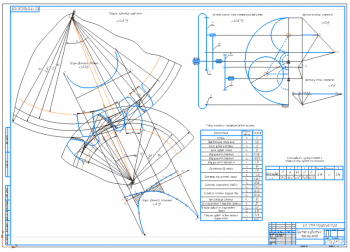

В курсовой работе рассматривается зубчатое колесо поз.6, которому соответствует z = 25 и m = 3. Назначим степень точности 8 – D.

Назначим показатели точности по всем нормам и виду сопряжения. В ГОСТ 1643 – 81 даются показатели точности для колеса и показатели точности для передачи. Чтобы обеспечить качество передачи в соответствии с требованием стандарта, нет необходимости контролировать все показатели, так как они взаимосвязаны. Назначение показателей выполняют в соответствии с методами контроля, а они не равноценны по трудоемкости, квалификации и стоимости приборов. Поэтому при выборе показателей необходимо сочетать эксплуатационные требования с экономической целесообразностью. Параметры, которые выявляют в полной мере эксплуатационные свойства передачи, требуют больших затрат на контроль. Поэтому такие параметры проверяются только у точных передач (до 6-ой степени).

Для данных габаритов и крупносерийного производства выбираем приборы для контроля:

- Для измерения допуска на колебание длины общей нормали – Нормалемер БВ – 5045;

- Для измерения предельного отклонения шага – Эвольвентомер индивидуально-дисковый БВ – 1089;

- Допуск на направление зуба измеряется – Ходомер БВ – 5034.

При выборе параметров контроля необходимо использовать показатели ГОСТ 1643 – 81, характеризующие кинематическую точность, плавность работы, контакт зубьев и боковой зазор. Для норм точности по 8 – ой степени из ГОСТ 1643 – 81:

- Допуск на колебание длины общей нормали 0,028мм;

- Предельное отклонение шага 0,02мм;

- Допуск на направление зуба 0,018мм.

- Суммарное пятно контакта по длине зуба не менее 50%, по высоте не менее 40%.

Рабочий чертеж зубчатого колеса представлен в графической части.

Контроль отклонений формы и расположения поверхности:

- Контроль отклонения от перпендикулярности рассматривается как отклонение от прямого угла в расположении прилегающих поверхностей. Номинальное угловое расположение поверхностей, а также осей задается плоскостями поверочных плит и угольников.

- Измерение отклонения от соосности шеек вала осуществляется в крайних сечениях детали с помощью двух измерительных головок, при этом обе контролируемые поверхности одновременно базируются двумя призматическими опорами, установленными на поверочной плите. Величина отклонения от соосности будет равна половине разности отсчета по шкале индикатора при полном обороте вала вокруг оси.

- Контроль отклонения формы поверхности производится разностным способом измерения. Исследуемая деталь вращается между измерительным наконечником и опорными плоскостями. Изменение угла раскрытия позволяет выявить огранку с четным числом граней и овальность, а также выявит огранку с нечетным числом граней.

- Контроль радиального биения производят следующим образом: деталь устанавливают в призматических опорах, к контролируемой поверхности подводят измерительную головку, при вращении детали снимают показания прибора. Величина биения определяется как разность наибольших и наименьших показаний измерительной головки при повороте детали на один оборот.

Для измерения выберем головку измерительную рычажно-зубчатую 2ИГ ГОСТ 18833 – 73.