Описание

В ходе выполнения курсовой работы был разработан технологический процесс изготовления детали вал-шестерня. Узел машины в который входит данная деталь может представлять собой редуктор, либо этот вал-шестерня непосредственно соединен с каким-либо звеном машины и приводит в движение вспомогательные агрегаты и узлы.

Технические условия точности поверхностей:

Две поверхности длиной 44 мм Ø45 мм должны быть выполнены по 7 квалитету точности;

Зубчатая поверхность длиной 61 мм Ø80 мм – степень точности 7-Х;

Шпоночный паз длиной 36 мм, шириной 14 мм и глубиной 5,5 мм – по 9 квалитету точности; Остальные неуказанные предельные отклонения размеров по 14 квалитету точности.

Состав чертежей

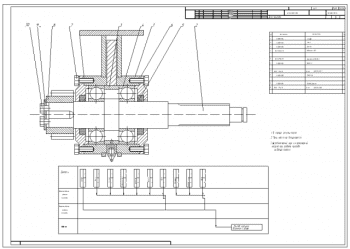

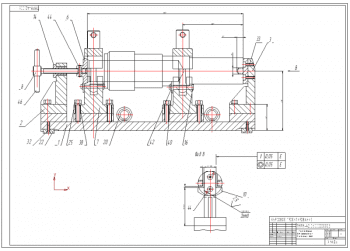

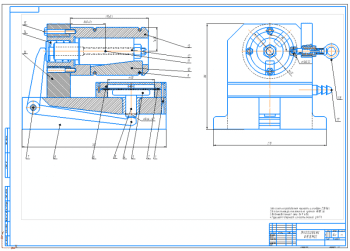

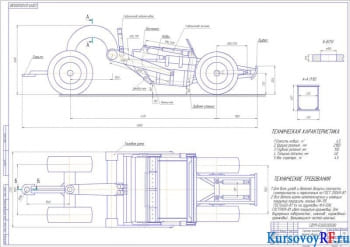

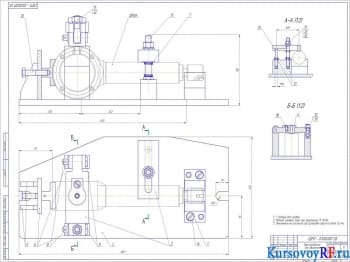

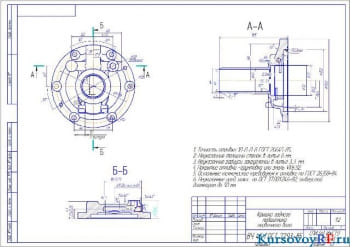

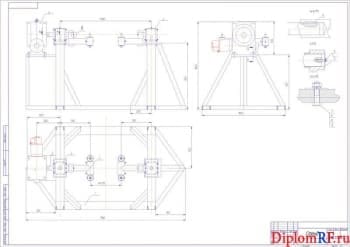

- Сборочный чертеж контрольного приспособления А1:

Габариты измеряемой детали, не более 220х80 мм

Точность измерений не менее 5 мкм

Максимальный вес измеряемой детали не более 3 кг

Усилие поджатия пружины правой стойки не более 150 Н

Тип измеряемого датчика - индуктивный

Несоосность центра левой и правой стоек не более 0,05 мм на всей длине детали.

Непараллельность оснований стоек поз. 11 и 12 относительно станины поз. 1 не более 0.03 мм.

Усилие поджатия маховиков стойки не более 100 Н.

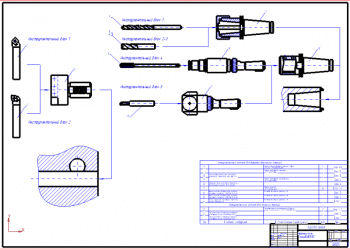

- Набор операционных эскизов обработки детали А1

- Чертежи операционных эскизов А1

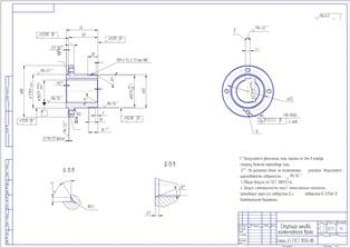

- Рабочий чертеж детали вал-шестерня из стали 50 А3: модуль 4, число зубьев 18, угол наклона зубьев 8 градусов

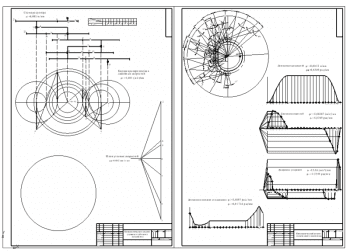

- Заготовка детали вал-шестерня А3 с техническими требованиями:

ГОСТ1050-74, твердость без термообработки не более 241 НВ

Класс точности Т4; группа сталей М2;

Степень сложности С1.

Конфигурация поверхности разъема штампа плоская (П).

Исходный индекс 13.

Штамповочные уклоны 7 градусов.

Неуказанные радиусы 3...6 мм.

Допускаемое смещение по поверхность разъема штампа - 0.3 мм.

Допускаемое отклонение по плоскостности (по торцам) - 0.5 мм

Поковку очистить от окалины.

Остальные технические требования по ГОСТ 8479-70 и 7505-89.

1Твердость HRC 45...50

Содержание

Введение

1.Общая часть

1.1 Характеристика детали

1.2Исходные данные для проектирования детали

2. Технологическая часть

2.1 Анализ технологичности детали

2.2 Характеристика производства

2.3 Выбор заготовки

2.4 Разработка технологического процесса изготовления детали

2.5 Выбор оборудования и разработка технологического маршрута

2.6 Расчёт припусков на механическую обработку

2.7 Расчёт режимов резания

2.8 Нормирование операций

3. Конструкторская часть

3.1 Описание работы контрольного приспособления

Список использованной литературы

Приложение