Пояснительная записка (в программе Word) 26 с., 8 источников

Чертежи (в программе Компас 3Dv и AvtoCAD) 1 лист

Описание

В курсовой работе представлена автоматизация процесса сепарации природного газа на микропроцессорной основе.

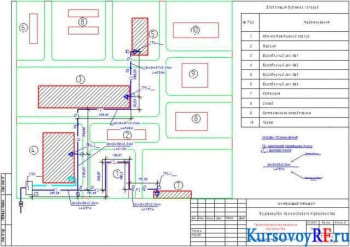

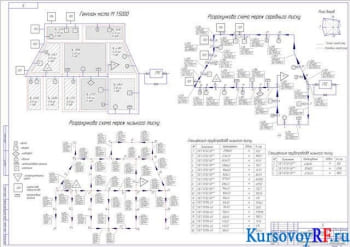

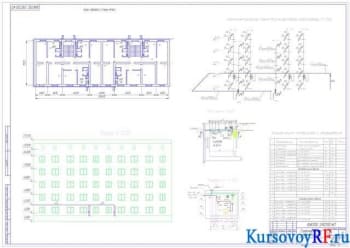

В результате работы разработан программно-технический комплекс на базе SCADA-систему «DeltaV», который удовлетворяет всем нормам управления системой технологическим процессом сепарации природного газа, функциональная схема автоматизации, составлен алгоритм работы технологического процесса, составлена структурная схема, разработана схема подключения датчиков. Производительность сепарации выросла на 37 %, за счёт плавного регулирования технологическими параметрами, за счёт уменьшения аварийных остановов и за счёт добавления аппарата третьей ступени.

Срок окупаемость разработанной схемы автоматизации сепарации природного газа составляет – 0,4 года.

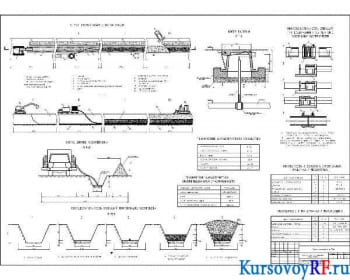

Газоконденсатная смесь транспортируется на УКПГ - 1 по трубопроводам-шлейфам. Шлейфы значительной части скважин спарены, так что по одному шлейфу газоконденсатная смесь поступает на блок входных ниток УКПГ, как правило, от двух и более скважин. Сырой газ со скважин по шлейфам подходит к входным манифольдам. Манифольд предназначен для сбора продукции скважин, поступающей по шлейфам, и ее распределение по технологическим линиям. Манифольд позволяет подключать шлейф к одной из технологических линий, пускать скважину на контрольный сепаратор, при необходимости производить продувку скважины на факел. Предусмотрена возможность подачи газа в подземные емкости.

В технологическую линию газоконденсатная смесь направляется с манифольда. Для отключения технологической линии на входе установлен регулирующий клапан. Он используется во время пуска и вывода технологической линии на режим.

После регулирующего клапана установлен аппарат контроля коррозии С-04 типа «труба в трубе», изготовленный из того же материала, что и оборудование технологической линии, но с толщенной стенки внутренней трубы меньшей, чем у остального оборудования.

Пройдя аппарат С-04, газоконденсатная смесь поступает в сепаратор I ступени С-101, где осуществляется предварительное разделение газа и жидкости (углеводородный конденсат, газ, вода).

С-101 представляет собой аппарат горизонтального типа со встроенной перегородкой, разделяющей его на две части. Сепарация жидкости от газа осуществляется за счет гравитационных сил. Отделившаяся в сепараторе С-101 ВМС сбрасывается в сепаратор С-103. Газ разгазирования из сепаратора С-101 подается на вход сепаратора С-102.

Сепаратора II ступени С-102 представляет собой вертикальный аппарат, отделение капельной жидкости от газа осуществляется за счет инерционных сил, возникающих при резком изменении направления движения газа в сепараторе. Вход газа в сепаратор тангенциальный со встроенной перегородки. Жидкость стекает в нижнюю часть аппарата, а газ, резко меняя направление движения, вихревым потоком устремляется вверх. На выходе газа из сепаратора установлен каплеотбойник. Разделение жидкости – углеводородного конденсата и ВМС в сепараторе С-102 осуществляется за счет гравитационных сил.

Отделившаяся в сепараторе С-101 жидкость поступает в сепаратор С-103. В сепараторе С-103 происходит дегазация и разделение жидкости на углеводородный конденсат и ВМС. ВМС составляет нижний слой жидкости, конденсат – верхний. Для более интенсивного разгазирования жидкости в С-103 предусмотрен подогрев жидкости теплообменником типа «змеевик», через который проходит подогретый раствор ДЭГа.

Отсепарированный газ из С-102 направляется на узел замера газа. В замерном узле установлен расходомер «FloBoss 103». Значение расхода регистрируются на дисплее компьютера в диспетчерской. Газ со всех технологических линий поступает в общий коллектор и далее в газопровод УКПГ - 1 – ДКС - 2. Углеводородный конденсат направляется на узел замера конденсата, где осуществляется расход конденсата счетчиком «Норд – 1». Далее конденсат поступает в конденсатопровод УКПГ - 1 – ДКС - 2.