Пояснительная записка (в программе Word) 28 страниц, 6 литературных источников, маршрутная карта прилагается

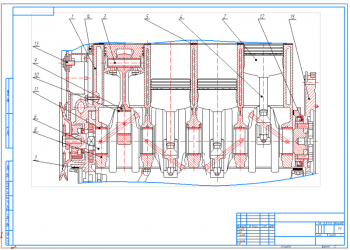

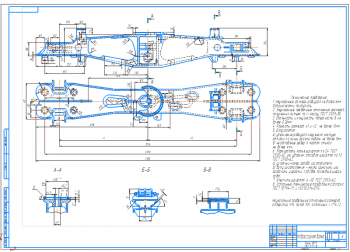

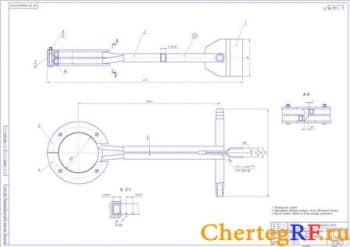

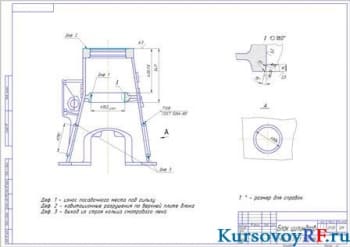

Чертежи (в программе Компас 3Dv) 4 листа, спецификация

ВУЗ ГГДСК

Описание

Описание

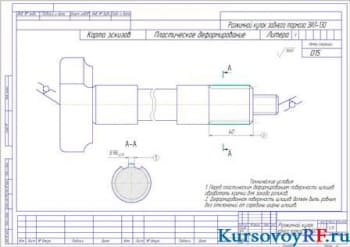

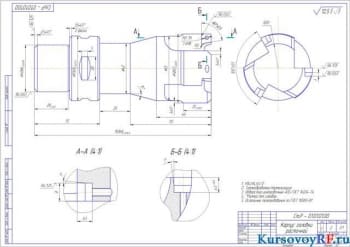

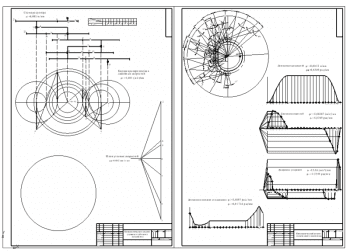

В курсовой работе производится разработка технологических процессов восстановления шестерни бульдозера-погрузчика ДЗ-133.

Шестерня передает крутящий момент, который создает значительные удельные нагрузки в сопряжениях. Под действием этих нагрузок разрушается поверхностный закаленный слой металла, происходит износ шлицев по толщине, выкрашивание и поломка зубьев. Также износу подвергаются посадочные места под подшипники.

Дефект 1: износ шлицев по толщине до размера менее 6,3 мм. Основной способ устранения – наплавка в среде углекислого газа, нарезка шлицов.

Дефект 2: износ наружной поверхности до размера менее 44,89 мм. способ устранение – железнение.

Для устранения дефекта 1 применяем наплавку в среде углекислого газа. При использовании данного способа углекислый газ подаётся в зону сварки по медной трубке, окружающей мундштук, по которому проходит проволока. Углекислый газ в 1,5 раза тяжелее воздуха, поэтому он хорошо удерживается в зоне сварочной дуги и расплавленного металла. Преимуществами данного способа являются: автоматизированность процесса (по сравнению с наплавкой под флюсом); более высокое качество наплавленного металла и усталостная прочность, чем при наплавке вибродуговой в жидкости.

Для устранения дефекта 2 применяем железнение. Процесс железнения производится в специальных ваннах. Сущность его заключается в следующем: при прохождении тока через электролит, состоящий из раствора солей, кислот и щелочей, он распадается на положительно заряженные ионы (катионы) металлов и водорода и отрицательно заряженные ионы (анионы) кислотных остатков. Под действием электрического тока анионы перемещаются к аноду, т.е. положительно заряженному электроду, а катионы движутся к катоду, где образуют на детали металлический осадок. Преимуществами данного способа являются: высокий выход металла по току (85-90%); большая скорость нанесения (0.3-0.5 мм/ч); высокая износостойкость.

Содержание курсовой работы:

Введение

1 Технологическая часть

1.1 Описание и эскиз восстанавливаемой детали (характеристику условий работы, описание износов и деформаций, материала)

1.2 Обоснование выбора способов устранения дефектов

1.3 Схемы технологического процесса устранения каждого дефекта в отдельности

1.4 Выбор установочных баз

1.5 План технологического маршрута

1.6 Обоснование подбора необходимого оборудования, приспособлений и инструмента

1.7 Расчет технологических операций (расчет режимов обработки и норм времени для трех операций)

1.8 Разработка маршрутной карты, карты эскизов, трех операционных карт

1.9 Техника безопасности, противопожарные мероприятия и охрана окружающей среды

2 Экономическая часть

2.1 Расчет затрат на устранение дефектов

3 Конструкторская часть

3.1 Описание назначения, устройства и принципа действия проектируемого приспособления

3.2 Кинематическая схема

3.3 Технологические расчеты, необходимые для выбора основных элементов конструкции

Список используемой литературы

Приложения