Обзор и анализ существующих систем аккумуляторной системы топливоподачи

Известно, что недостатками систем с гидроаккумуляторами малой емкости является зависимость цикловой подачи и давления впрыскивания топлива, как и в насосах непосредственного действия, от частоты вращения кулачкового вала насоса.

В значительной степени от этих недостатков свободны системы с гидроаккумуляторами большей емкости, в которых аккумулятор располагается автономно. Примеры таких систем приведены ниже.

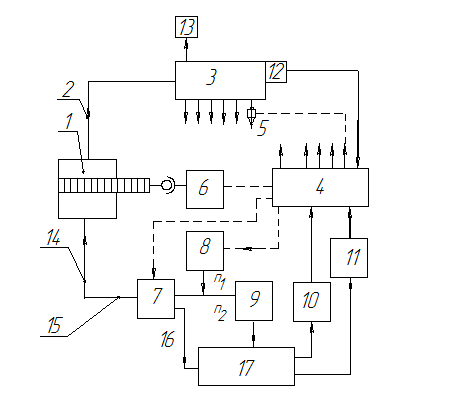

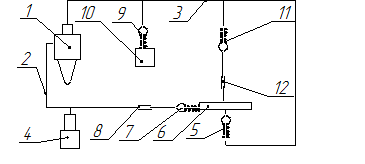

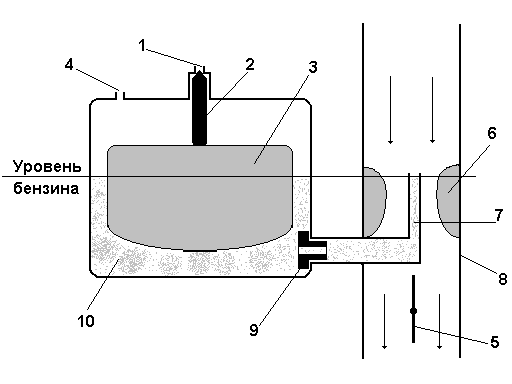

Воронежским лесотехническим институтом разработана аккумуляторная система топливоподачи с применением электроуправляемой форсунки схема которой приведена на рисунке 1.

Рисунок 1 - Аккумуляторная система топливоподачи с электроуправляемыми форсунками.

1-насос высокого давления; 2- трубопровод; 3 – аккумулятор; 4 – электронный блок управления; 5 – форсунки; 6 – регулятор давления; 7- муфта; 8 – привод; 9 –насос предпусковой прокачки масла; 10,11 12 – соответственно датчики частоты вращения, нагрузки и давления топлива в аккумуляторе 13 – предохранительный клапан; 14,15,16 – вал; 17 – коленвал двигателя.

Недостатком данной системы является то, что при пуске двигателя необходим поворот коленвала на несколько оборотов, для того, чтобы топливный насос высокого давления создал давление в гидроаккумуляторе, достаточное для впрыска топлива в цилиндр и начало работы двигателя. Это увеличивает расход пусковой энергии.

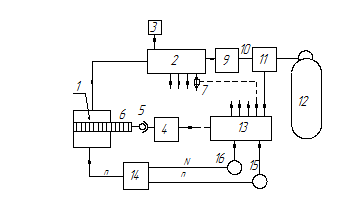

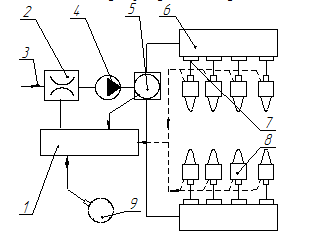

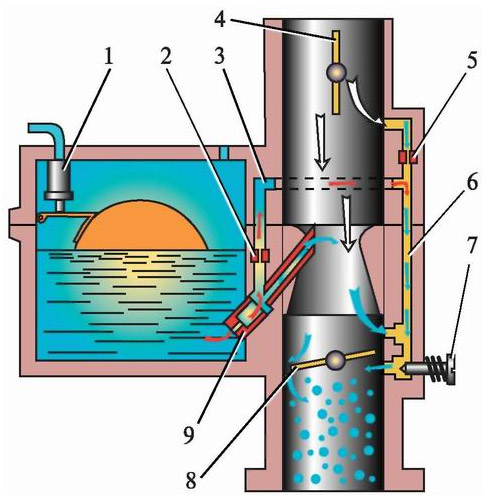

С целью повышения быстродействия систем топливоподачи иногда устанавливают пневмогидравлические цилиндры, воздушная полость которых сообщается с источником сжатого воздуха через подключенный к блоку управления электропневмоклапаном с дросселем. Схема этой системы приведена на рисунке 2. Недостатком системы является конструктивная сложность.

Рисунок 2 - Аккумуляторная система топливоподачи с электронной системой управления впрыском.

1-топливный насос; 2 – гидроаккумулятор; 3 – предохранительный клапан; 4 – регулятор давления; 5 – шток; 6 – рейка насоса; 7 – форсунки; 8 и 10 – трубопроводы; 9 – пневмогидравлический цилиндр; 11 – ЭПК;12 – источник сжатого воздуха; 13 – управляющий блок; 15 – 16 – соответственно датчики частоты вращения и нагрузки.

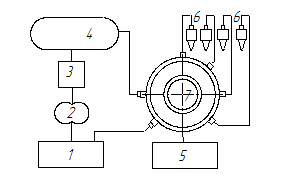

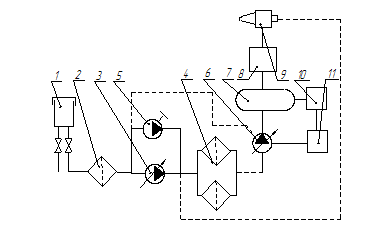

Харьковским институтом инженеров автодорожного транспорта предложена система топливоподачи с дозирующим устройством, схема которого приведена на рисунке 3.

Рисунок 3 - Система топливоподачи дизеля.

1- топливный бак; 2- топливоподкачивающий насос; 3- топливный насос; 4 – гидроакккумулятор; 5 – регулятор числа оборотов; 6 – форсунки; 7 – дозирующее устройство.

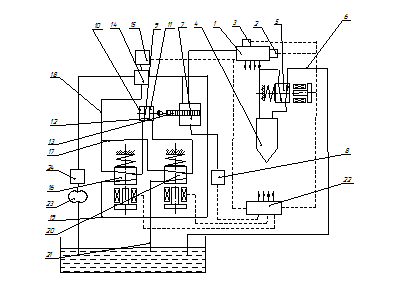

Воронежским лесотехническим институтом разработана аккумуляторная система топливоподачи дизеля, схема которой приведена на рисунке 4.

Рисунок 4 - Аккумуляторная система топливоподачи для дизеля: 1- гидроаккумулятор; 2-датчик давления; 3 – предохранительный клапан; 4- электронно управляемые форсунки; 5- двухпозиционный электромагнитный клапан; 6- сливной трубопровод; 9- двигатель; 10,11- рабочие камеры двигателя; 12- поршень;13 – рейка; 4 14 – вспомогательный насос высокого давления; 15 – электродвигатель; 16 – двухпозиционный электромагнитный клапан; 17 - аккумулятор; 18,19,21 – трубопроводы; 20 – клапан электромагнитный; 22 – электронный блок управления;23 – подкачивающий насос; 24- фильтр.

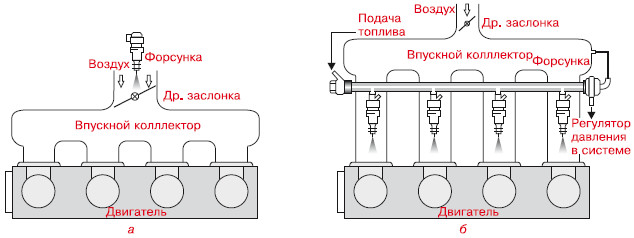

С целью интенсификации процесса топливоподачи, может быть использована система приведенная на рисунке 5.

Рисунок 5 - Система топливоподачи дизеля.

1 - форсунка традиционного типа; 2-линия высокого давления; 3- гидрозапорная линия; 4- секция высокого давления; 6- аккумулятор; 7- клапан обратный; 8- дроссель; 9- предохранительный клапан; 10- сливная емкость; 11- дополнительный клапан давления; 12- дроссель.

Ни рисунке 6 приведена схема системы топливоподачи Common-Real, разработанная фирмой L`Orange (Германия). Эта система является более экономичной и имеет высокий коэффициент полезного действия, что достигается регулирование производительности за счёт дросселирования.

Рисунок 6 - Схема аккумуляторной системы впрыскивания Common- Rail для 8 – цилиндрового дизельного двигателя

1- электронный блок управления; 2 – дроссельный клапан; 3- подвод топлива; 4 – насос высокого давления; 5 – датчик давления; 6 – общие топливопроводы ( аккумуляторы); 7 – электромагнитные клапаны; 8 – форсунки; 9- датчик угла поворота кулачкового вала ВМТ.

Недостатком системы является невозможность оптимизации работы дизеля.

Рисунок 7 - Схема топливоподачи с электронно – управляемым регулятором давления.

1-бак топливный; 2- фильтр отстойник; 3 – насос топливоподкачивающий; 4 – фильтр тонкой очистки; 5 – насос ручной подкачки; 6 – насос высокого давления; 7 – аккумулятор; 8 – распределитель топлива; 9 – форсунка; 10 – датчик давления; 11 – механизм исполнительный шаговой двигатель).

Таким образом, наиболее перспективным направление является использование электрогидроуправляемой форсунки.